Tout d'abord, apprenons à connaître 1J50: ce n'est pas n'importe quel fer

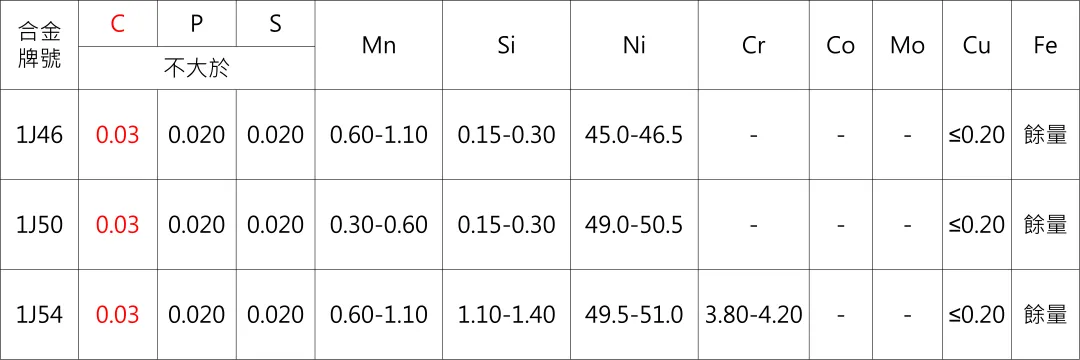

1J50 est un alliage magnétique doux-nickel en fer. Dans les normes intérieures, le "1" désigne les propriétés magnétiques douces, le "J" signifie précision et le "50" indique une teneur en nickel d'environ 50%. Il appartient à la famille Permalloy, une famille d'élite de matériaux connus pour leur perméabilité magnétique élevée et leur faible coercivité.

Vous pouvez le considérer comme un "supraconducteur" parmi les matériaux magnétiques (bien sûr, il n'a pas de résistance zéro, mais plutôt comme une capacité exceptionnellement forte à mener des lignes de champ magnétique). Par rapport aux feuilles en acier en silicium ordinaires (comme DW470), ses performances dans les champs magnétiques faibles sont de premier ordre.

Cinq raisons clés de choisir 1J50

-

?

Qu'est-ce que c'est: BS est le degré maximum auquel un matériau peut être magnétisé, déterminant la résistance du champ magnétique qu'il peut transporter par volume unitaire.

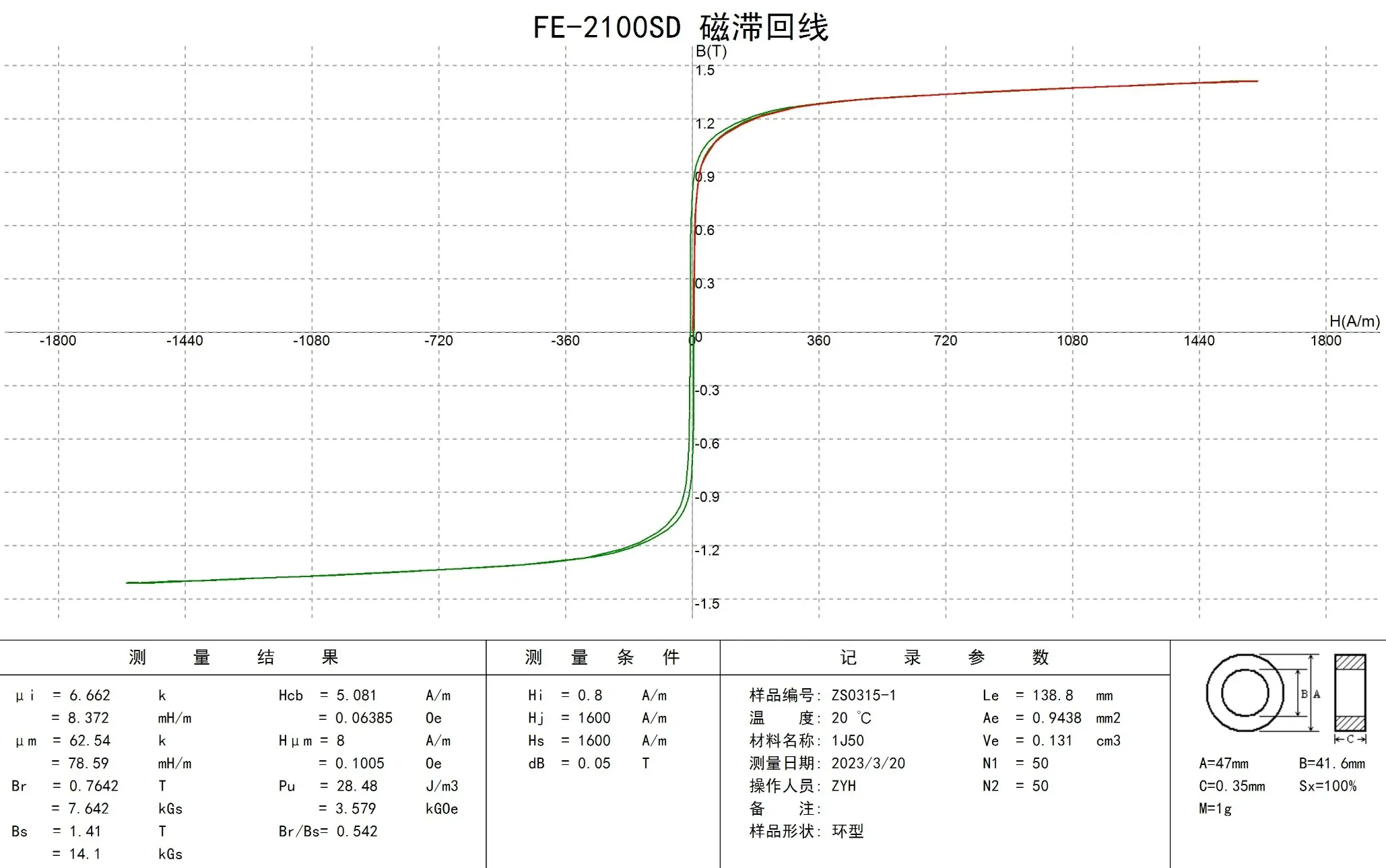

Pourquoi est-ce important: Une valeur BS élevée signifie que dans le même espace (emplacements de stator et joug), le 1J50 peut passer un flux magnétique plus fort, générant ainsi un plus grand couple. Cela permet des conceptions de moteurs plus compactes et une densité de puissance élevée. La valeur BS du 1J50 (environ 1,5 t) est significativement plus élevée que les matériaux comme la ferrite et comparables aux feuilles d'acier en silicium de haut grade, qui est le fondement de son utilisation dans les moteurs de puissance.

-

Perméabilité magnétique initiale extrêmement élevée (�i) et perméabilité magnétique maximale (�m)

Qu'est-ce que c'est: La perméabilité magnétique mesure la facilité avec laquelle un matériau peut être magnétisé. Plus la perméabilité est élevée, plus le courant d'excitation est nécessaire pour établir un champ magnétique de la même résistance.

Pourquoi est-ce important: La perméabilité magnétique extrêmement élevée offre deux avantages clés:

Courant d'excitation faible: Le courant tiré par le moteur est très faible lorsqu'il est déchargé ou légèrement chargé, réduisant considérablement les pertes de cuivre (pertes I2R) et améliorant l'efficacité du moteur, en particulier dans des conditions partiellement chargées.

Vitesse de réponse élevée: Le champ magnétique construit et s'effondre rapidement en réponse aux changements de courant, ce qui donne au moteur d'excellentes caractéristiques de réponse dynamique, ce qui le rend idéal pour les applications nécessitant un contrôle précis et des temps de démarrage rapide.

-

Coercivité extrêmement faible (HC)

Qu'est-ce que c'est: La coercivité est une mesure de la résistance d'un matériau à la démagnétisation. Plus le HC est bas, plus la boucle d'hystérésis du matériau, ce qui facilite la magnétisation et la démagnétisation.

Pourquoi est-ce important: Une faible coercivité entraîne directement une faible perte d'hystérésis. La perte d'hystérésis est une composante importante de la perte de noyau, dissipée en chaleur. La coercivité extrêmement faible du 1J50 minimise la perte d'hystérésis dans les champs magnétiques alternés, réduisant efficacement la perte de noyau et l'augmentation de la température dans le moteur, améliorant ainsi l'efficacité et la durée de vie.

-

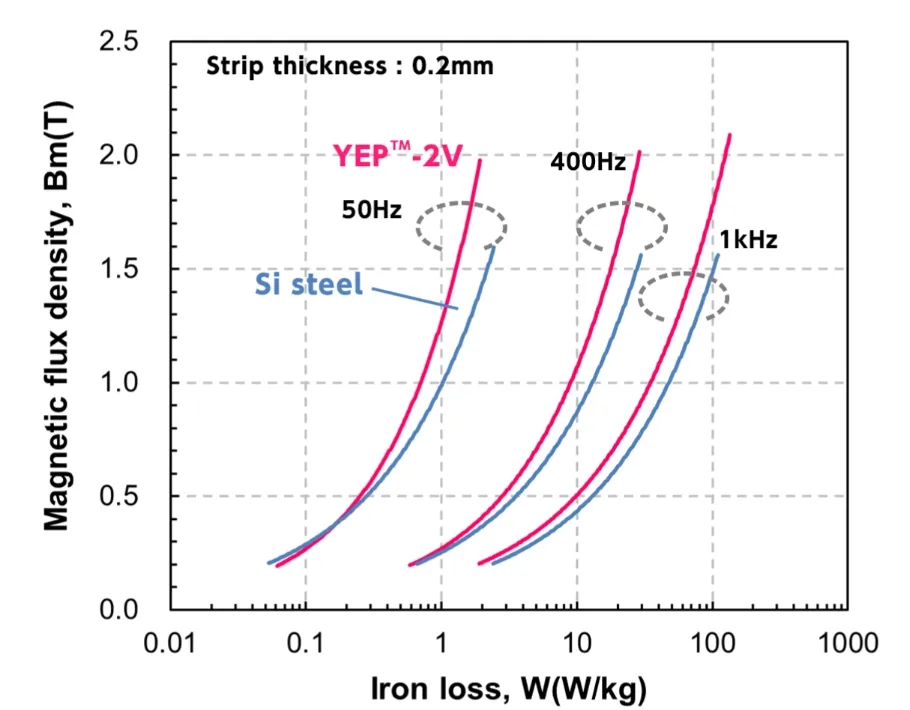

Perte de noyau basse

En combinant ces avantages, la perte totale du noyau du 1J50 (perte d'hystérésis + perte de courant de Foucault) est nettement inférieure à celle des feuilles d'acier en silicium ordinaires à des fréquences moyennes et des densités de flux. Bien que sa résistivité ne soit pas aussi élevée que celle de l'acier de silicium, entraînant des pertes de courant de tourbillon relativement élevées à des fréquences élevées, ses performances globales de perte restent excellentes dans les moteurs d'aviation à moyenne fréquence et les servomoteurs de précision, qui fonctionnent généralement entre 400 Hz et 1000 Hz.

-

Performances stables et cohérentes

En tant que «alliage de précision», 1J50 subit des processus et des exigences de production extrêmement stricts, garantissant une cohérence et une stabilité élevées dans ses propriétés magnétiques. Ceci est crucial pour la production de masse de moteurs à haute performance et à haute fiabilité, garantissant que chaque moteur fonctionne comme conçu.

Compromis: 1J50 Inconvénients et solutions

Bien sûr, aucun matériel n'est parfait, et le choix 1J50 implique des compromis:

Coût élevé: La formule, riche en nickel (50%) et au molybdène (environ 1,8%), rend la matière première beaucoup plus élevée que la feuille d'acier en silicium.

Traitement difficile: 1J50 est un matériau souple, et le coup de poing nécessite des exigences d'outillage et de processus plus élevées. Plus important encore, il doit subir un recuit d'hydrogène à haute température après le traitement pour soulager le stress et restaurer les propriétés magnétiques optimales. Cette étape augmente le coût et la complexité de la fabrication.

Applications limitées à haute fréquence: Parce que sa résistivité est inférieure à celle de l'acier de silicium, ses pertes de courant de Foucault augmentent considérablement à des fréquences élevées supérieures à plusieurs milliers de Hz, potentiellement surperformant des matériaux nanocristallins, amorphes ou ferrites.

Par conséquent, 1J50 n'est pas utilisé dans les ventilateurs de ménage ordinaires ou les moteurs de conduite principale des véhicules électriques (ces derniers utilisent plus souvent des feuilles d'acier en silicium pour équilibrer le coût et les performances), mais est utilisé dans des champs qui ont des exigences extrêmes pour l'efficacité, la taille, le poids, la vitesse de réponse et la fiabilité.

Scénarios d'application typiques

Moteurs aérospatiaux: 400 Hz Les moteurs à fréquence moyenne dans les équipements aéroportés (tels que les pompes à carburant et les actionneurs) ont des exigences extrêmement strictes pour le poids, l'efficacité et la fiabilité.

Servomoteurs de précision: Les machines-outils CNC à haute précision et les articulations robotiques nécessitent une précision de contrôle extrêmement élevée et une réponse rapide.

Équipement militaire: Micro-moteurs à haute performance dans les systèmes radar, les gyroscopes et l'équipement de navigation.

Capteurs et instrumentation de haute précision: Utilisez leur perméabilité magnétique élevée.

Conclusion

Le choix de 1J50 en tant que matériel de stator moteur est essentiellement une décision de "performance sur le coût". Il échange un prix élevé et un processus de fabrication complexe pour les propriétés magnétiques inégalées: efficacité élevée, perte faible, réponse élevée et taille compacte.

Actuellement, avec les avancées technologiques, de nouveaux matériaux tels que les matériaux amorphes et nanocristallins remettent en question sa position. Cependant, dans le champ spécifique à haute performance de haute fréquence, 1J50 reste l'irremplaçable "or magnétique" aux yeux des ingénieurs en raison de ses performances globales équilibrées et stables.

À propos de la technologie de votre

Youyou Technology Co., Ltd. se spécialise dans la fabrication de noyaux de précision auto-liés à base de divers matériaux magnétiques doux, y compris en acier de silicium auto-réduisant, en acier de silicium ultra-mince et en alliages magnétiques doux spécialisés. Nous utilisons des processus de fabrication avancés pour les composants magnétiques de précision, fournissant des solutions avancées pour les noyaux magnétiques mous utilisés dans les composants de puissance clés tels que les moteurs à haute performance, les moteurs à grande vitesse, les transformateurs de fréquence moyenne et les réacteurs.

The company Self-bonding precision core products currently include a range of silicon steel cores with strip thicknesses of 0.05mm(ST-050), 0.1mm(10JNEX900/ST-100), 0.15mm, 0.2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF), and 0.35mm(35JNE210/35JNE230/ B35A250-Z / 35CS230HF), ainsi que les noyaux d'alliage magnétique doux spécialisés, y compris l'alliage magnétique doux 1J22 / 1J50 / 1J79.