Hvorfor VACODUR? 49 arkmateriale er ideelt til elektriske motorlamineringsstabler

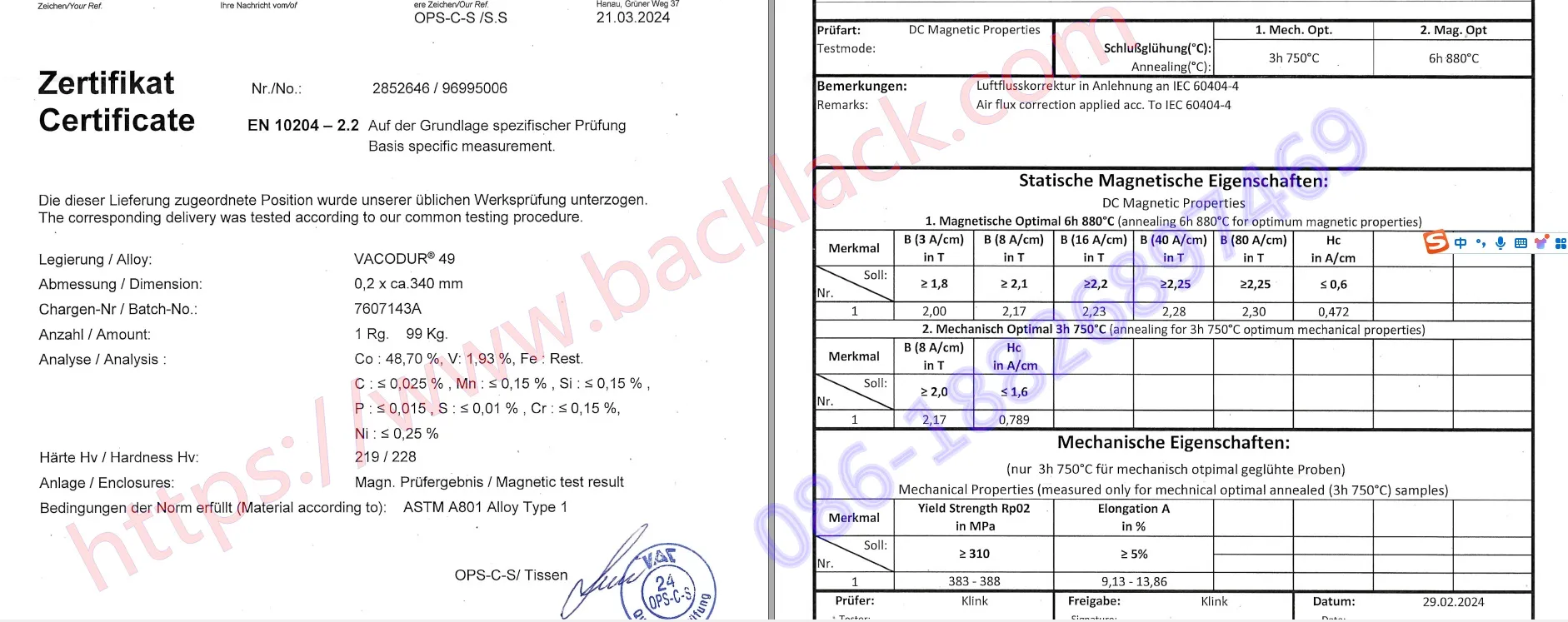

VACODUR? 49�udviklet af Vacuumschmelze (VAC) og i overensstemmelse med ASTM A801-09 Alloy Type 1 og IEC 60404-8-6 F11-standarderne�er en kobolt-jern-vanadium-legering (49% Co, 2% V, balanceret Fe med Nb-stål-tilsætninger i de fleste elektriske silikone-tilsætninger) designet til at bruge de mest elektriske silikone-tilsætninger. Dens unikke egenskaber gør den uovertruffen til lamineringsstabler, der kræver både magnetisk ekspertise og mekanisk holdbarhed:

- Enestående magnetisk mætning: Med en mætningspolarisering på op til 2,30 T (og 2,35 T ved 40 kA/m), VACODUR? 49 muliggør højere fluxtæthed i motorkerner. Dette betyder, at mindre, lettere lamineringsstakke kan levere den samme eller højere effekt, som er kritisk for kompakte motorer med høj effekttæthed i elbiler, luftfart og bærbart industrielt udstyr.

- Justerbar mekanisk styrke: En vigtig fordel ved VACODUR? 49 er dens justerbare flydespænding, der spænder fra 210 MPa til 400 MPa gennem kontrolleret varmebehandling. Dette giver os mulighed for at optimere stator- og rotorlamineringer fra samme plade: statorlamineringer varmebehandles for magnetisk ydeevne, mens rotorlamineringer får en mekanisk optimering til at håndtere høje rotationshastigheder (op til 50.000 RPM i nogle applikationer).

- Lave kernetab: Selv ved høje frekvenser (op til 1000 Hz), VACODUR? 49 opretholder lave specifikke jerntab. For en 0,35 mm tyk plade ved 1,5 T og 50 Hz er tabene så lave som 1,6 W/kg (magnetisk optimeret), hvilket minimerer energispild og forbedrer motorens effektivitet.

- Høj termisk stabilitet: Med en Curie-temperatur på 950 �C, VACODUR? 49 bevarer sine magnetiske egenskaber selv i højtemperaturmotormiljøer, hvilket sikrer langsigtet pålidelighed under barske driftsforhold.

For bedre at illustrere VACODUR? 49's fordele har vi udarbejdet en direkte sammenligning med standard ikke-orienteret siliciumstål (3% Si) - det mest almindelige materiale til konventionelle motorlamineringer. Denne tabel fremhæver hvorfor VACODUR? 49 er det overlegne valg til højtydende, højeffektive elmotorapplikationer:

| Key Performance Metric | VACODUR? 49 Arkmateriale | Standard ikke-orienteret siliciumstål (3 % Si) | VACODUR? 49 Fordel |

|---|---|---|---|

| Magnetisk mætning polarisering | Op til 2,30 T (2,35 T ved 40 kA/m) | ~1,70 T | 35 % højere fluxtæthed for mindre, mere kraftfulde kerner |

| Specifikt jerntab (0,35 mm, 1,5 T, 50 Hz) | 1,6 W/kg (magnetisk optimeret) | ~4,0 W/kg | 60 % lavere kernetab, hvilket øger motorens effektivitet |

| Udbyttestyrke (kan justeres via varmebehandling) | 210C400 MPa | 180C250 MPa | 60 % højere maksimal styrke for høj-RPM rotorer |

| Curie temperatur | 950 �C | ~750 �C | 27 % højere termisk stabilitet til barske miljøer |

| Maksimal driftsfrekvens | Op til 1000 Hz | Op til 500 Hz | Fordobler frekvenskapaciteten for højhastighedsmotorer |

| Typisk anvendelse | EV drivlinjer, luftfartsmotorer, højhastighedsgeneratorer | Konventionelle industrimotorer, laveffektive apparater | Ideel til næste generations højtydende motordesign |

Sammenlignet med standard siliciumstål�lang arbejdshesten for konventionelle motorlamineringer�VACODUR? 49 eliminerer afvejningen mellem effekttæthed og effektivitet. For producenter, der fokuserer på højeffektive elektriske motorer og letvægtsmotordesign, betyder dette mindre, mere pålidelige motorer, der reducerer energiforbruget og driftsomkostningerne, hvilket gør VACODUR? 49 materialet til næste generation af motorkerner.

For producenter med fokus på højeffektive elektriske motorer og letvægtsmotordesign, VACODUR? 49 arks materiale eliminerer afvejningen mellem kraft og størrelse, hvilket gør det til det bedste materiale til næste generation af motorkerner.

Vores tilpassede proces: Drejer VACODUR? 49 arkmateriale i præcisionslamineringsstabler

Behandler VACODUR? 49 arkmateriale kræver specialiseret ekspertise og udstyr, noget vores fabrik har forfinet gennem flere års specialfremstilling af motorkerner. Vi følger en stringent, skræddersyet proces for at sikre, at hver lamineringsstabel bevarer VACODUR? 49s enestående egenskaber og opfylder din motors unikke krav:

-

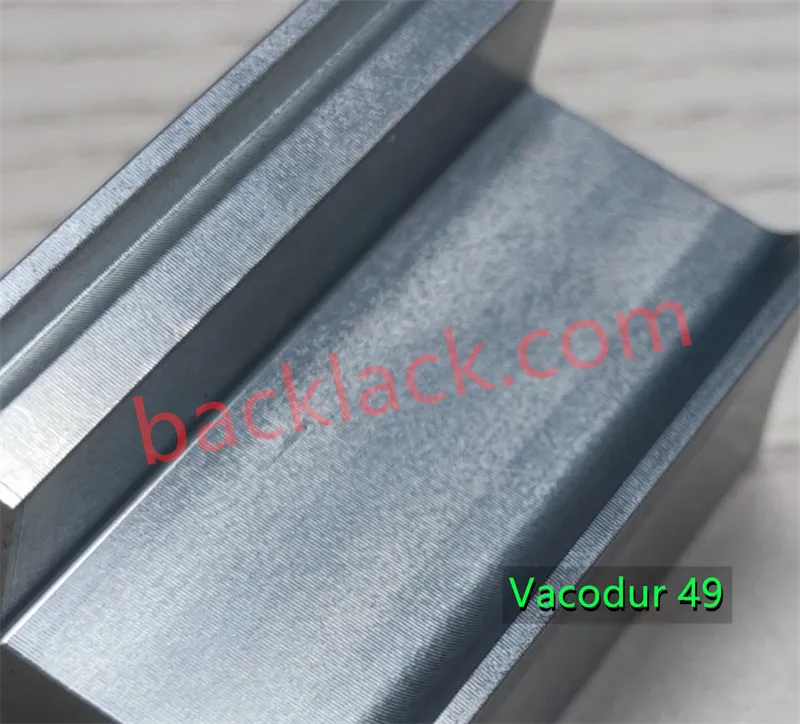

Fremragende materiale og forberedelse

Køber vi autentisk VACODUR? 49 ark materiale i strimmelform (tykkelse: 0,05C1 mm, bredde: 120C320 mm) for at garantere ensartet kvalitet. Før behandling inspicerer vi hvert ark for overfladefejl, tykkelsesensartethed og kemisk sammensætning, og sikrer, at det opfylder VACs strenge standarder for kobolt-jernlegeringer. Dette trin er afgørende for at undgå kernetab forårsaget af materielle uoverensstemmelser.

-

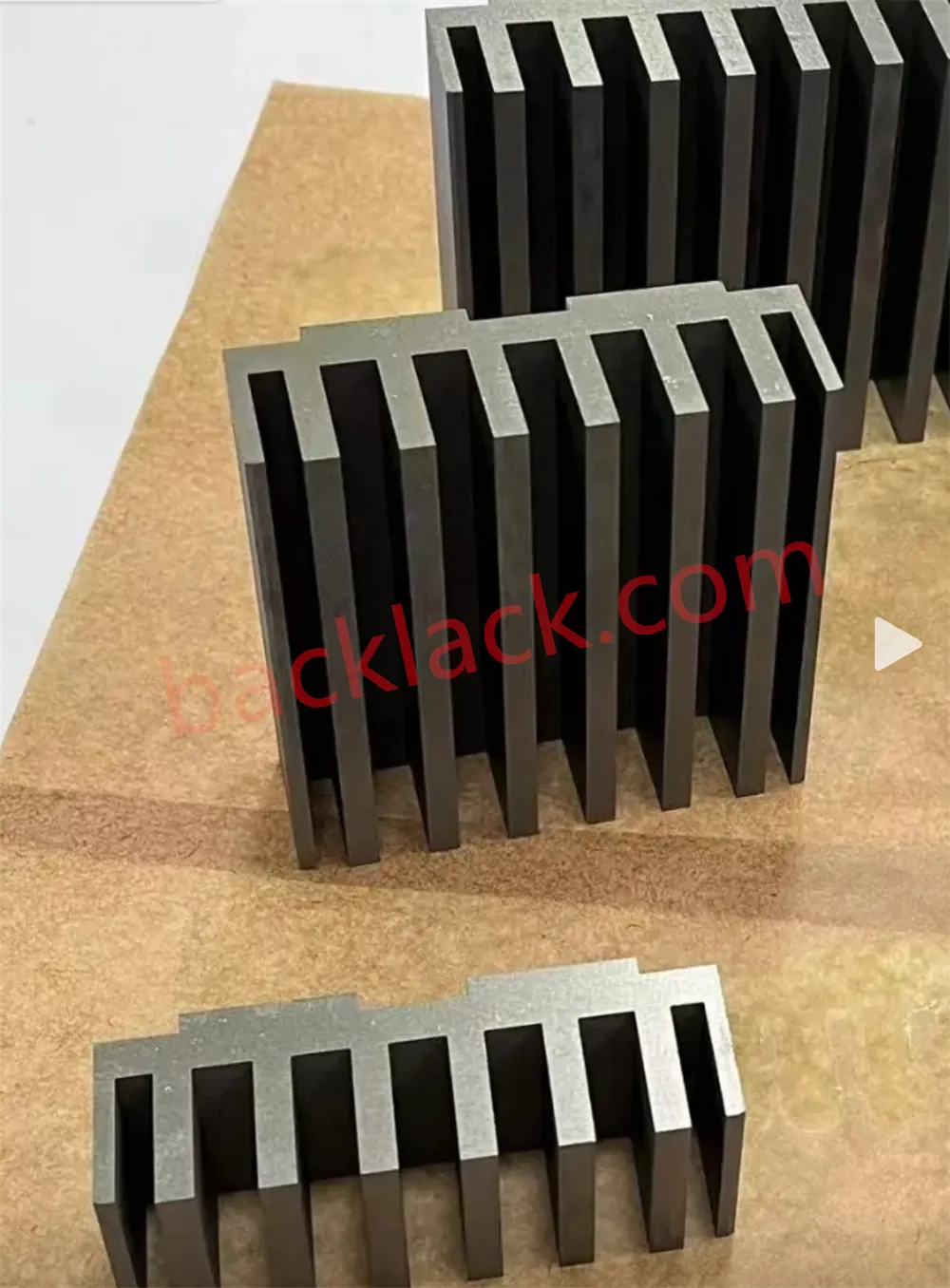

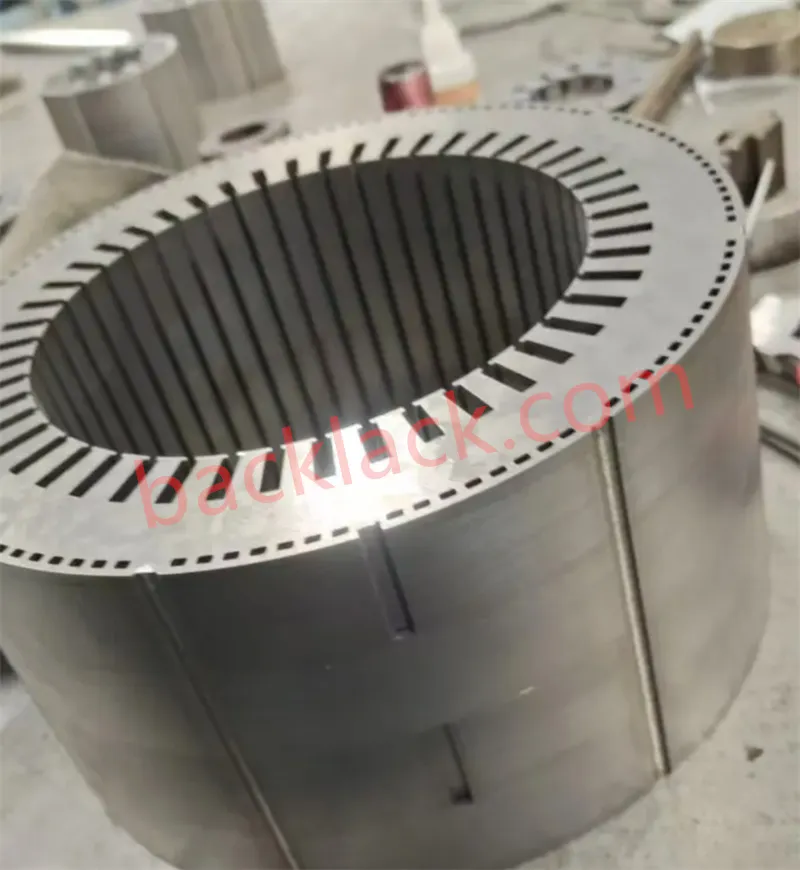

Præcisionsstempling

Ved at bruge højpræcisionsprægeudstyr skærer vi VACODUR? 49 ark i individuelle lamineringer (stator- og rotorkerner) baseret på dine brugerdefinerede CAD-designs. Vores stemplingsproces minimerer materialespild og opretholder snævre dimensionelle tolerancer, som er kritiske for lamineringsjustering og motoreffektivitet. For at opnå optimal materialeudnyttelse kan vi stemple stator- og rotorlamineringer i en enkelt proces, hvilket reducerer omkostningerne ved store mængder ordrer.

-

Skræddersyet varmebehandling

Er varmebehandling nøglen til at låse VACODUR op? 49's dobbelte magnetiske og mekaniske potentiale. Vi bruger specialiserede udglødningsprocesser i en tør brintatmosfære for at optimere hver lamineringstype:

Magnetisk optimerede lamineringer (statorer): Udglødet ved 880 �C i 6 timer for at minimere koercitiviteten (ned til 50 A/m) og maksimere permeabiliteten (op til 18.000 �max).

Mekanisk optimerede lamineringer (rotorer): Glødet ved 750 �C i 3 timer for at øge flydestyrken (op til 390 MPa) for højhastighedsrotationsmodstand.

-

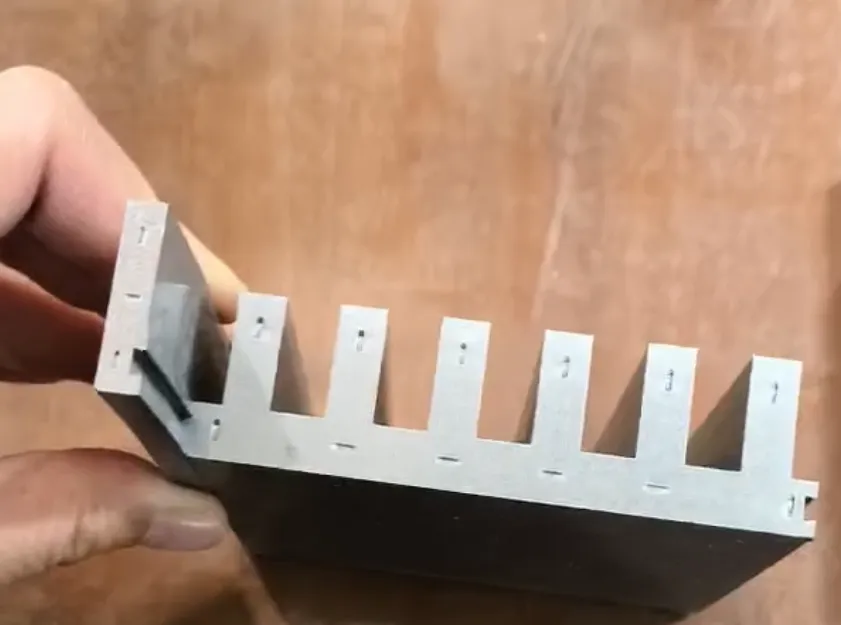

Lamineringsstabling og limning

Vi stabler de præcisionsstemplede, varmebehandlede lamineringer med stram justering for at sikre en fyldfaktor på op til 98 %, hvilket reducerer hvirvelstrømstab og forbedrer magnetisk fluxoverførsel. Til limning bruger vi laserbinding (en skalerbar, omkostningseffektiv proces til ordrer i store mængder) eller klæbende limning, afhængigt af din motors krav. Laserbinding skaber indvendige samlinger, der forbedrer stabelsammenhængen, samtidig med at antallet af bindepunkter reduceres sammenlignet med traditionel stansning.

-

Kvalitetskontrol og test

Hver VACODUR? 49-lamineringsstakken gennemgår strenge tests før levering: magnetisk ydeevne (fluxtæthed, kernetab), dimensionsnøjagtighed, stakhøjde og mekanisk styrke. Vi udfører også visuelle inspektioner for at sikre, at der ikke er skader på lamineringen eller fejljustering, hvilket garanterer, at din stak integreres problemfrit i din elektriske motorsamling.

Anvendelser: VACODUR? 49 Lamineringsstabler til højtydende elektriske motorer

Vores brugerdefinerede VACODUR? 49 lamineringsstabler er betroet af elmotorproducenter på tværs af industrier, der kræver den højeste ydeevne. Nøgleapplikationer omfatter:

Højhastigheds elektriske motorer og generatorer

Ideel til synkrone reluktansmaskiner og andre designs, der arbejder ved 5.000C50.000 RPM, hvor mekanisk styrke og lave kernetab er kritiske.

Elektriske drev til biler

EV- og HEV-drivlinjer drager fordel af VACODUR? 49�s høje effekttæthed og lette design, der forbedrer rækkevidde og effektivitet.

Luft- og rumfartsmotorer

Legeringens termiske stabilitet og pålidelighed gør den perfekt til fly- og rumfartøjers motorsystemer.

Industrielle højeffektive motorer

Motorer til pumper, kompressorer og produktionsudstyr, hvor reducerede energitab betyder lavere driftsomkostninger.

Hvorfor vælge vores fabrik til din VACODUR? 49 Behov for lamineringsstabel?

Som en specialiseret fabrik til specialfremstilling af motorkerne behandler vi ikke kun VACODUR? 49 arkmateriale�vi samarbejder med dig for at optimere dit lamineringsstabeldesign for ydeevne, omkostninger og skalerbarhed. I modsætning til fabrikker, der kun håndterer standard siliciumstål, sikrer vores ekspertise inden for bearbejdning af kobolt-jernlegeringer, at vi bevarer VACODUR? 49�s unikke egenskaber gennem hvert trin. Her er hvad der adskiller os:

- Ekspertise i VACODUR? 49: Vi forstår de unikke forarbejdningskrav for denne førsteklasses kobolt-jernlegering, fra stempling til varmebehandling, for at bevare dens magnetiske og mekaniske egenskaber.

- 100 % tilpasning: Hver lamineringsstabel er skræddersyet til din motors CAD-design, ydeevnemål og volumenbehov - ingen ensartede løsninger.

- Kvalitetssikring: Streng materialeinspektion og efterbehandlingstest sikrer, at hver stak opfylder VACODUR? 49's specifikationer og din motors krav.

- Skalerbarhed: Vores laserbindings- og højpræcisionsstemplingsprocesser understøtter både lavvolumen-prototyper og højvolumenproduktion med ensartet kvalitet i enhver skala.

Leder du efter en produktionspartner?

Hvis du designer en højtydende elmotor og har brug for VACODUR? 49 arks materiale omdannet til præcisionslamineringsstabler, vi er her for at hjælpe. Vores team af ingeniører vil arbejde sammen med dig om at forfine dit design, optimere behandlingen og levere en stak, der frigør det fulde potentiale af VACODUR? 49�forøg din motors effektivitet, effekttæthed og pålidelighed.

Request a Technical ConsultationKontakt os nu for at diskutere dit projekt: Del dine motorspecifikationer, CAD-design og volumenbehov, og vi giver et skræddersyet tilbud og tidslinje for din tilpassede VACODUR? 49 lamineringsstabler. Lad os bygge den næste generation af højeffektive elektriske motorer sammen.

Om Youyou Technology

Youyou Technology Co., Ltd. har specialiseret sig i fremstilling af selvbindende præcisionskerner lavet af forskellige bløde magnetiske materialer, herunder selvbindende siliciumstål, ultratyndt siliciumstål og selvbindende specialbløde magnetiske legeringer. Vi anvender avancerede fremstillingsprocesser til præcisionsmagnetiske komponenter og leverer avancerede løsninger til bløde magnetiske kerner, der bruges i nøgleeffektkomponenter såsom højtydende motorer, højhastighedsmotorer, mellemfrekvente transformere og reaktorer.

Virksomhedens selvklæbende præcisionskerneprodukter omfatter i øjeblikket en række siliciumstålkerner med strimmeltykkelser på 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200HF1200/B0200/B1200/B1200/B1200/B/B) 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), samt specialkerner af blød magnetisk legering, herunder Hiperco 50 og VACODUR 49 og 1J22 og 1J50.