Miért a VACODUR? A 49 lapos anyag ideális az elektromos motorok laminálásához

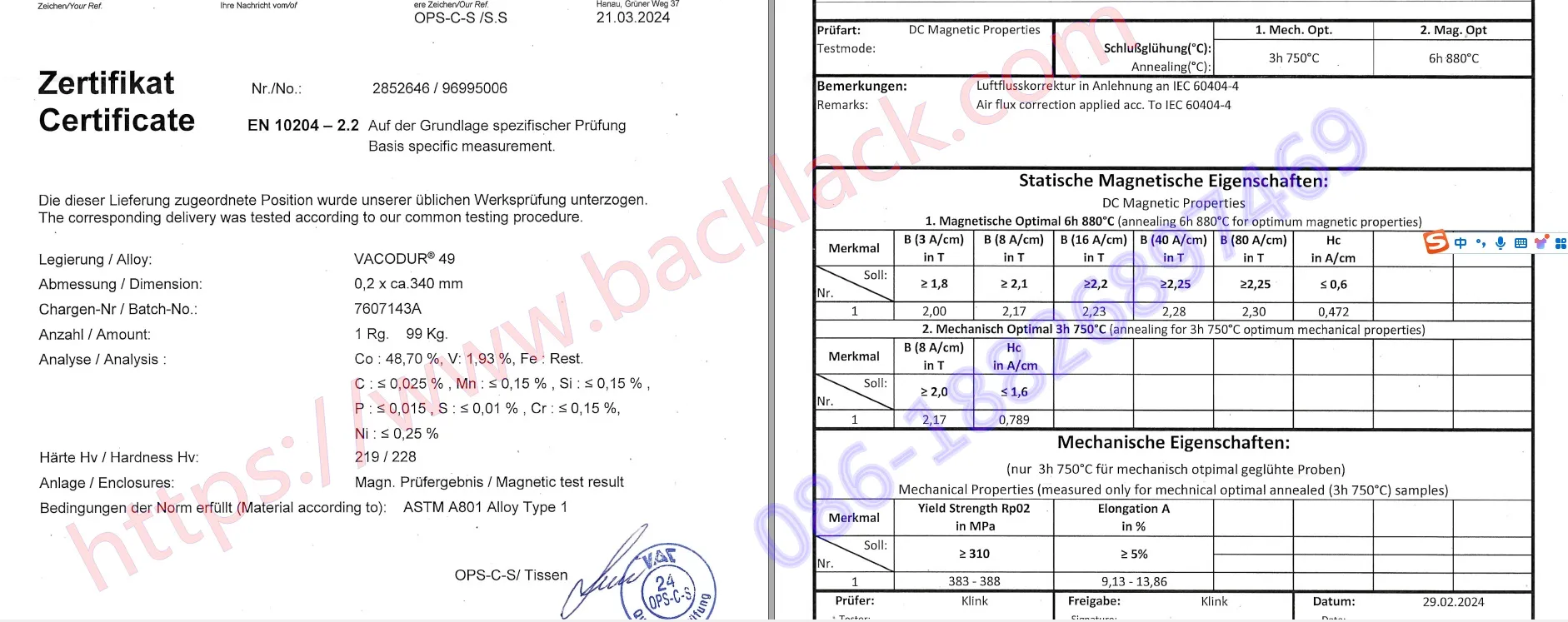

VACODUR? A 49-et a Vacuumschmelze (VAC) fejlesztette ki, és megfelel az ASTM A801-09 1-es típusú ötvözet és az IEC 60404-8-6 F11 szabványoknak. Ez egy kobalt-vas-vanádium ötvözet (49% Co, 2% V, kiegyensúlyozott, szilárdabb acél-kiegyenlítésű, szilárdabb acél kiegészítéssel készült motor) környezetek. Egyedülálló tulajdonságainak köszönhetően páratlan olyan lamináló kötegeknél, amelyek mágneses kiválóságot és mechanikai tartósságot is igényelnek:

- Kivételes mágneses telítettség: Akár 2,30 T telítési polarizációval (és 2,35 T 40 kA/m-nél), VACODUR? A 49 nagyobb fluxussűrűséget tesz lehetővé a motormagokban. Ez azt jelenti, hogy a kisebb, könnyebb laminálási kötegek ugyanolyan vagy nagyobb teljesítményt biztosítanak, ami kritikus a kompakt, nagy teljesítménysűrűségű motorokhoz elektromos járművekben, repülésben és hordozható ipari berendezésekben.

- Állítható mechanikai szilárdság: A VACODUR legfontosabb előnye? 49 a hangolható folyáshatár, 210 MPa és 400 MPa között szabályozott hőkezeléssel. Ez lehetővé teszi számunkra, hogy optimalizáljuk az állórész és a forgórész laminálását ugyanarról a lapról: az állórész-laminálásokat hőkezelik a mágneses teljesítmény érdekében, míg a forgórész-laminálások mechanikai optimalizálást kapnak a nagy forgási sebesség (egyes alkalmazásokban akár 50 000 RPM) kezelésére is.

- Alacsony magveszteségek: Még magas frekvenciákon is (1000 Hz-ig), VACODUR? 49 alacsony fajlagos vasveszteséget tart fenn. Egy 0,35 mm vastag lemez esetén 1,5 T és 50 Hz mellett a veszteségek 1,6 W/kg (mágnesesen optimalizált), minimálisra csökkentve az energiapazarlást és javítva a motor hatékonyságát.

- Magas termikus stabilitás: 950 °C-os Curie hőmérséklettel, VACODUR? A 49 még magas hőmérsékletű motorkörnyezetben is megőrzi mágneses tulajdonságait, hosszú távú megbízhatóságot biztosítva zord üzemi körülmények között is.

Hogy jobban illusztráljuk a VACODUR-t? 49 előnye, hogy közvetlen összehasonlítást állítottunk össze a szabványos, nem orientált szilíciumacéllal (3% Si), amely a hagyományos motoros laminálások leggyakoribb anyaga. Ez a táblázat rávilágít arra, hogy miért a VACODUR? A 49 a kiváló választás nagy teljesítményű, nagy hatásfokú villanymotoros alkalmazásokhoz:

| Kulcsteljesítmény-mutató | VACODUR? 49 Lapanyag | Szabványos nem orientált szilikon acél (3% Si) | VACODUR? 49 Előny |

|---|---|---|---|

| Mágneses telítettségi polarizáció | 2,30 T-ig (2,35 T 40 kA/m-nél) | ~1,70 T | 35%-kal nagyobb fluxussűrűség a kisebb, erősebb magokhoz |

| Fajlagos vasveszteség (0,35 mm, 1,5 T, 50 Hz) | 1,6 W/kg (mágnesesen optimalizált) | ~4,0 W/kg | 60%-kal alacsonyabb magveszteség, ami növeli a motor hatékonyságát |

| Hozamerősség (hőkezeléssel hangolható) | 210C400 MPa | 180C250 MPa | 60%-kal nagyobb maximális szilárdság a nagy fordulatszámú rotorokhoz |

| Curie hőmérséklet | 950 �C | ~750 �C | 27%-kal magasabb hőstabilitás zord környezetekhez |

| Maximális működési frekvencia | 1000 Hz-ig | 500 Hz-ig | Megduplázza a nagy sebességű motorok frekvenciaképességét |

| Tipikus alkalmazás | EV hajtásláncok, repülőmotorok, nagy sebességű generátorok | Hagyományos ipari motorok, alacsony hatásfokú készülékek | Ideális a következő generációs nagy teljesítményű motorokhoz |

A szabványos szilíciumacélhoz képest – meghosszabbítja a hagyományos motoros laminálásokat – VACODUR? 49 kiküszöböli a kompromisszumot a teljesítménysűrűség és a hatékonyság között. A nagy hatásfokú villanymotorokra és a könnyű motortervekre összpontosító gyártók számára ez kisebb, megbízhatóbb motorokat jelent, amelyek csökkentik az energiafogyasztást és az üzemeltetési költségeket. A VACODUR? 49 a következő generációs motormagok alapanyaga.

A nagy hatásfokú villanymotorokra és a könnyű motorokra összpontosító gyártók számára a VACODUR? A 49 lapos anyag kiküszöböli a teljesítmény és a méret közötti kompromisszumot, így ez a következő generációs motormagok legjobb anyaga.

Egyedi eljárásunk: VACODUR esztergálása? 49 Lapanyag precíziós laminálási kötegekbe

VACODUR feldolgozása? A 49 lapos anyag speciális szakértelmet és felszerelést igényel – ezt gyárunk az évek során az egyedi motormag-gyártás során finomította. Szigorú, személyre szabott folyamatot követünk annak érdekében, hogy minden laminálási köteg megőrizze a VACODUR? 49 kivételes tulajdonságai, és megfelel az Ön motorja egyedi követelményeinek:

-

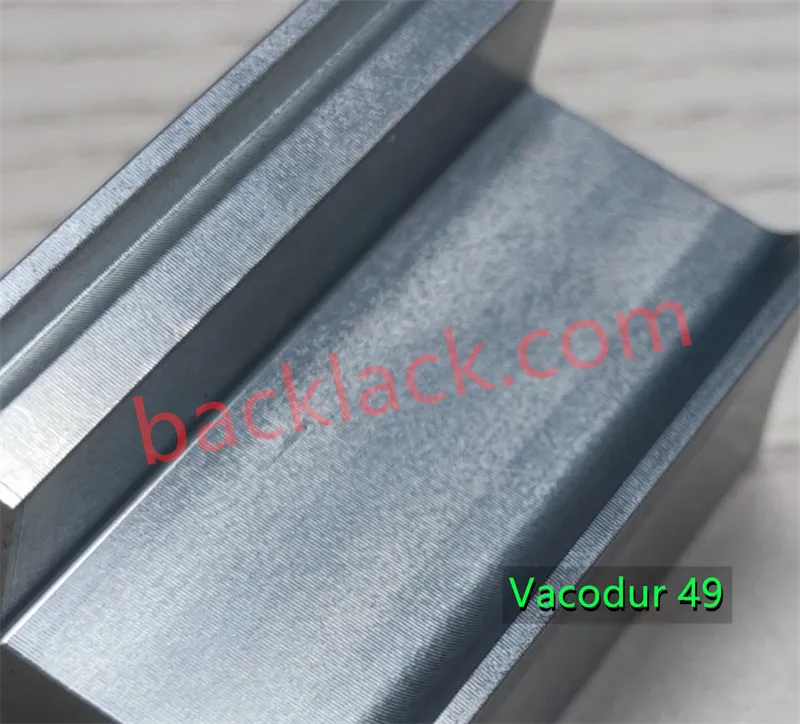

Prémium anyagok beszerzése és előkészítése

Eredeti VACODUR? 49 lapos anyag szalag formában (vastagság: 0,05 C1 mm, szélesség: 120 C 320 mm) az egyenletes minőség garantálása érdekében. A feldolgozás előtt minden lapot megvizsgálunk felületi hibák, vastagság egyenletessége és kémiai összetétele szempontjából, biztosítva, hogy megfeleljen a VAC kobalt-vas ötvözetekre vonatkozó szigorú szabványainak. Ez a lépés kritikus fontosságú az anyagi inkonzisztenciák által okozott magveszteségek elkerülése érdekében.

-

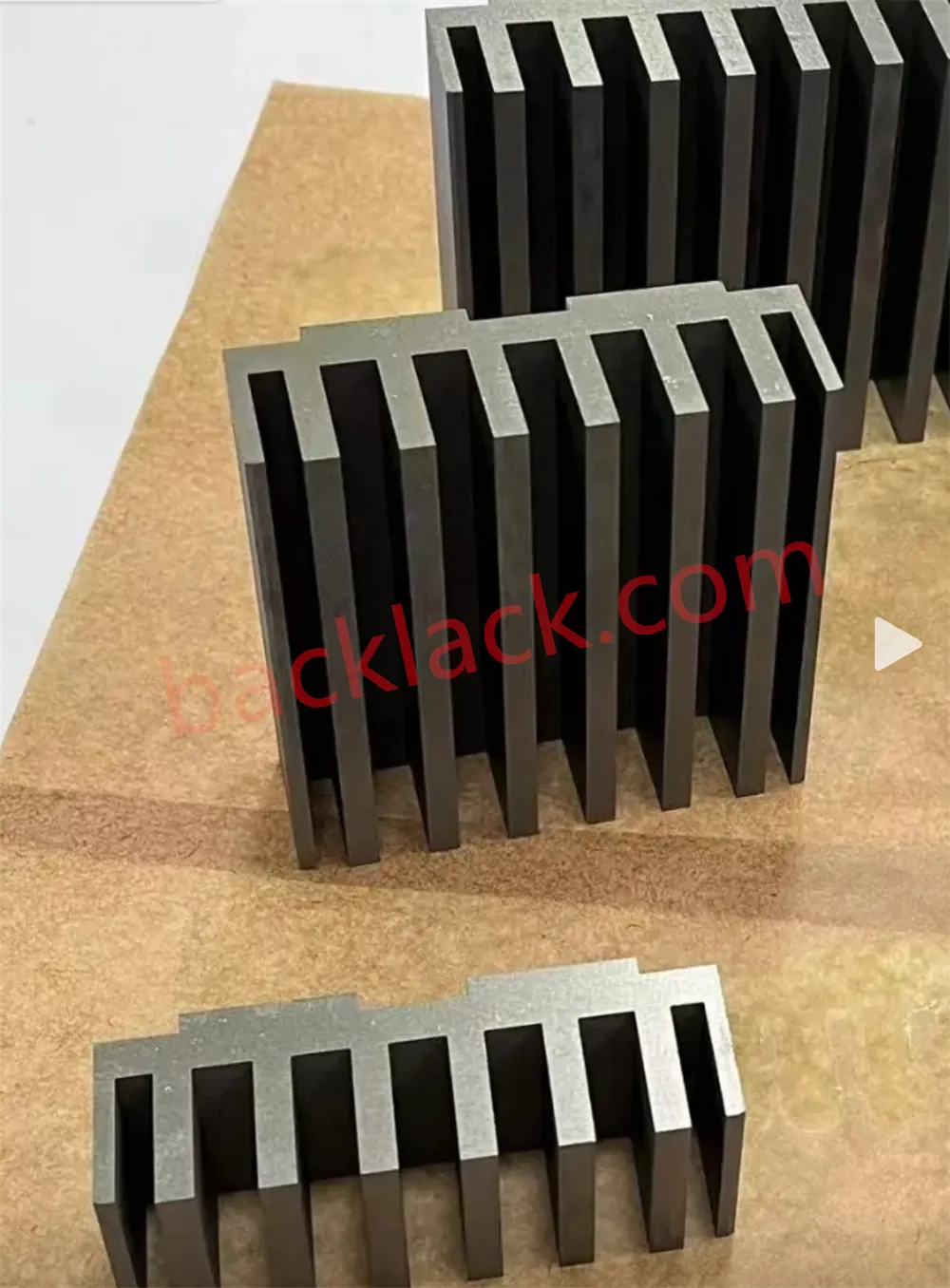

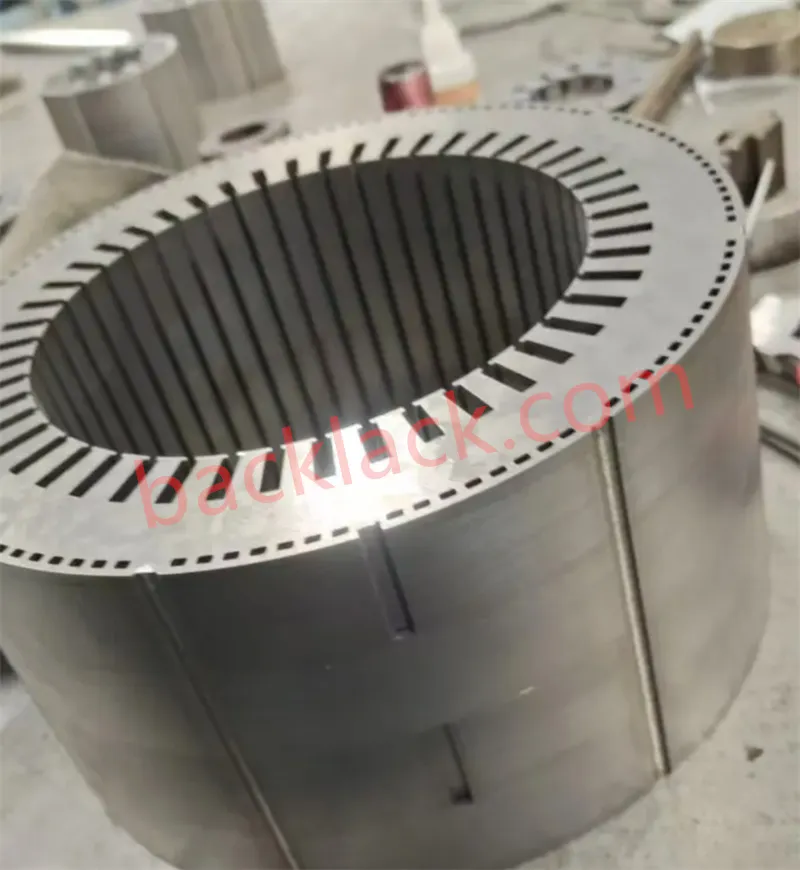

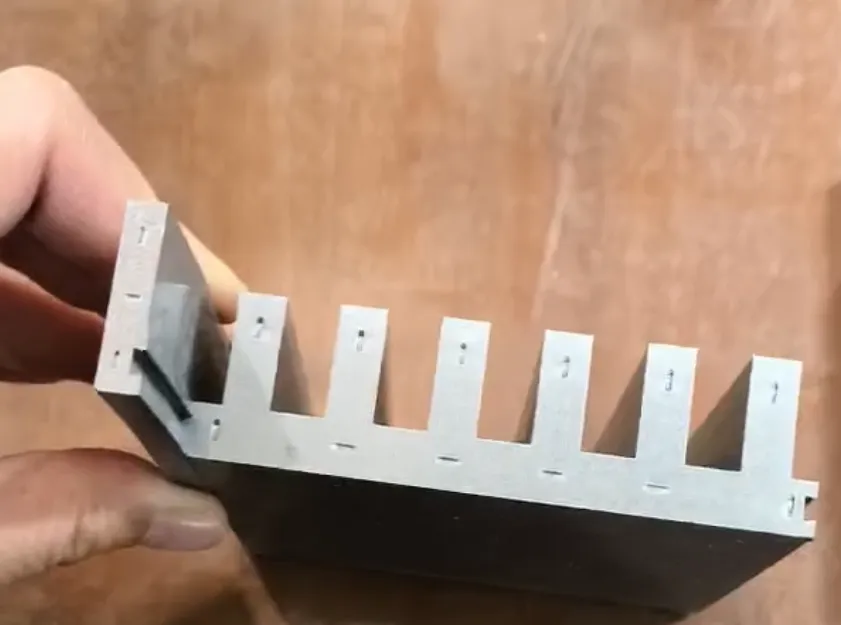

Precíziós bélyegzés

Nagy pontosságú bélyegző berendezéssel vágjuk a VACODUR? 49 lap egyedi laminálásokba (állórész- és forgórészmagok) az Ön egyedi CAD-tervei alapján. Bélyegzési eljárásunk minimálisra csökkenti az anyagpazarlást, és szigorú mérettűréseket tart fenn, amelyek kritikusak a laminálás beállításához és a motor hatékonyságához. Az optimális anyagfelhasználás érdekében az állórész és a forgórész laminálását egyetlen folyamatban tudjuk bélyegezni, csökkentve ezzel a nagy volumenű megrendelések költségeit.

-

Testre szabott hőkezelés

A hőkezelés a kulcs a VACODUR feloldásához? 49-es kettős mágneses és mechanikai potenciál. Speciális izzítási eljárásokat alkalmazunk száraz hidrogén atmoszférában az egyes laminálási típusok optimalizálására:

Mágnesesen optimalizált laminálások (státorok): 880 °C-on 6 órán keresztül izzítják a koercitivitás minimalizálása (50 A/m-ig) és az áteresztőképesség maximalizálása (max. 18 000 °C) érdekében.

Mechanikailag optimalizált laminálások (rotorok): 750 °C-on 3 órán át hevítik a folyáshatár (akár 390 MPa) növelése érdekében a nagy sebességű forgási ellenállás érdekében.

-

Laminálás Ragasztás és ragasztás

A precíziós bélyegzett, hőkezelt laminátumokat szorosan egymásra helyezzük, hogy biztosítsuk a 98%-os kitöltési tényezőt, csökkentve az örvényáram veszteségeket és javítva a mágneses fluxus átvitelét. A ragasztáshoz lézeres kötözést (méretezhető, költséghatékony eljárás nagy volumenű megrendeléseknél) vagy ragasztást használunk, a motor követelményeitől függően. A lézeres kötözés belső illesztéseket hoz létre, amelyek javítják a kötegek kohézióját, miközben csökkentik a kötözési pontok számát a hagyományos lyukasztáshoz képest.

-

Minőségellenőrzés és tesztelés

Minden VACODUR? A 49-es laminált köteg a kiszállítás előtt szigorú tesztelésen esik át: mágneses teljesítmény (fluxussűrűség, magveszteség), méretpontosság, kötegmagasság és mechanikai szilárdság. Szemrevételezéssel is ellenőrizzük, hogy a laminálás ne sérüljön meg vagy hibás legyen, így garantálva, hogy a köteg zökkenőmentesen illeszkedik az elektromos motor szerelvényébe.

Alkalmazások: VACODUR? 49 Lamináló köteg nagy teljesítményű villanymotorokhoz

Egyedi VACODUR-unk? A 49 lamináló kötegben megbíznak az elektromos motorgyártók a legmagasabb teljesítményt igénylő iparágakban. A legfontosabb alkalmazások a következők:

Nagy sebességű elektromos motorok és generátorok

Ideális szinkron reluktancia gépekhez és egyéb, 5 000 C 50 000 ford./perc fordulatszámmal működő kialakításokhoz, ahol a mechanikai szilárdság és az alacsony magveszteség kritikus.

Autóipari elektromos hajtások

Az EV és HEV hajtásláncok számára előnyös a VACODUR? A 49°-os nagy teljesítménysűrűség és a könnyű kialakítás javítja a hatótávolságot és a hatékonyságot.

Aviation & Aerospace Motors

Az ötvözet termikus stabilitása és megbízhatósága tökéletessé teszi repülőgépek és űrhajók motorrendszereihez.

Nagy hatékonyságú ipari motorok

Motorok szivattyúkhoz, kompresszorokhoz és gyártóberendezésekhez, ahol a csökkentett energiaveszteség alacsonyabb működési költségeket jelent.

Miért válassza a mi gyárunkat VACODUR-jához? 49 Laminálásra van szüksége?

Speciális motormag egyedi feldolgozó gyárként nem csak a VACODUR-t dolgozzuk fel? 49 lapos anyag – együttműködünk Önnel, hogy optimalizáljuk a laminálási köteg kialakítását a teljesítmény, a költségek és a méretezhetőség érdekében. Ellentétben azokkal a gyárakkal, amelyek csak szabványos szilíciumacélt kezelnek, a kobalt-vas ötvözetek feldolgozásával kapcsolatos szakértelmünk biztosítja, hogy megőrizzük a VACODUR? 49 egyedi tulajdonságai minden lépésnél. Íme, ami megkülönböztet minket:

- Szakértelem a VACODUR területén? 49: Megértjük ennek a prémium kobalt-vas ötvözetnek az egyedi feldolgozási követelményeit, a sajtolástól a hőkezelésig, hogy megőrizzük mágneses és mechanikai tulajdonságait.

- 100% testreszabás: Minden laminálási köteg az Ön motorjának CAD-terveihez, teljesítménycéljaihoz és mennyiségi igényeihez van szabva. Nincsenek mindenki számára megfelelő megoldások.

- Minőségbiztosítás: Szigorú anyagellenőrzés és utófeldolgozási tesztelés biztosítja, hogy minden köteg megfeleljen a VACODUR-nak? 49 specifikációi és a motor követelményei.

- Méretezhetőség: Lézeres kötözési és nagy pontosságú bélyegzési folyamataink támogatják mind a kis volumenű prototípusokat, mind a nagy volumenű gyártási sorozatokat, egyenletes minőséggel minden léptékben.

Gyártó partnert keres?

Ha nagy teljesítményű villanymotort tervez, és szüksége van a VACODUR-ra? A 49 lapos anyag precíziós laminálási kötegekké alakítva, itt vagyunk, hogy segítsünk. Mérnökeink csapata Önnel együtt dolgozik, hogy finomítsa a tervezést, optimalizálja a feldolgozást, és olyan köteget szállítson, amely felszabadítja a VACODUR teljes potenciálját? 49�növeli a motor hatékonyságát, teljesítménysűrűségét és megbízhatóságát.

Request a Technical ConsultationForduljon hozzánk most, hogy megbeszélje projektjét: ossza meg motorspecifikációit, CAD-terveit és mennyiségi igényeit, mi pedig személyre szabott árajánlatot és ütemtervet adunk egyéni VACODUR-jához? 49 laminálási köteg. Építsük meg együtt a nagy hatásfokú villanymotorok következő generációját.

A Youyou technológiáról

A Youyou Technology Co., Ltd. különféle lágymágneses anyagokból készült önkötő precíziós magok gyártására specializálódott, beleértve az önkötő szilíciumacélt, az ultravékony szilíciumacélt és az önkötő speciális lágy mágneses ötvözeteket. Fejlett gyártási eljárásokat alkalmazunk a precíziós mágneses alkatrészekhez, és fejlett megoldásokat kínálunk a kulcsfontosságú teljesítménykomponensekben, például nagy teljesítményű motorokban, nagy sebességű motorokban, közepes frekvenciájú transzformátorokban és reaktorokban használt lágy mágneses magokhoz.

A vállalat önkötő precíziós magtermékei jelenleg egy sor szilíciumacél magot tartalmaznak 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B100) szalagvastagsággal 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF), valamint speciális lágymágneses ötvözet magok, beleértve a Hiperco 50 és VACODUR 49 és 1J22 és 1J50 magokat.