Warum VACODUR? 49-Blatt-Material ist ideal für Laminierungspakete für Elektromotoren

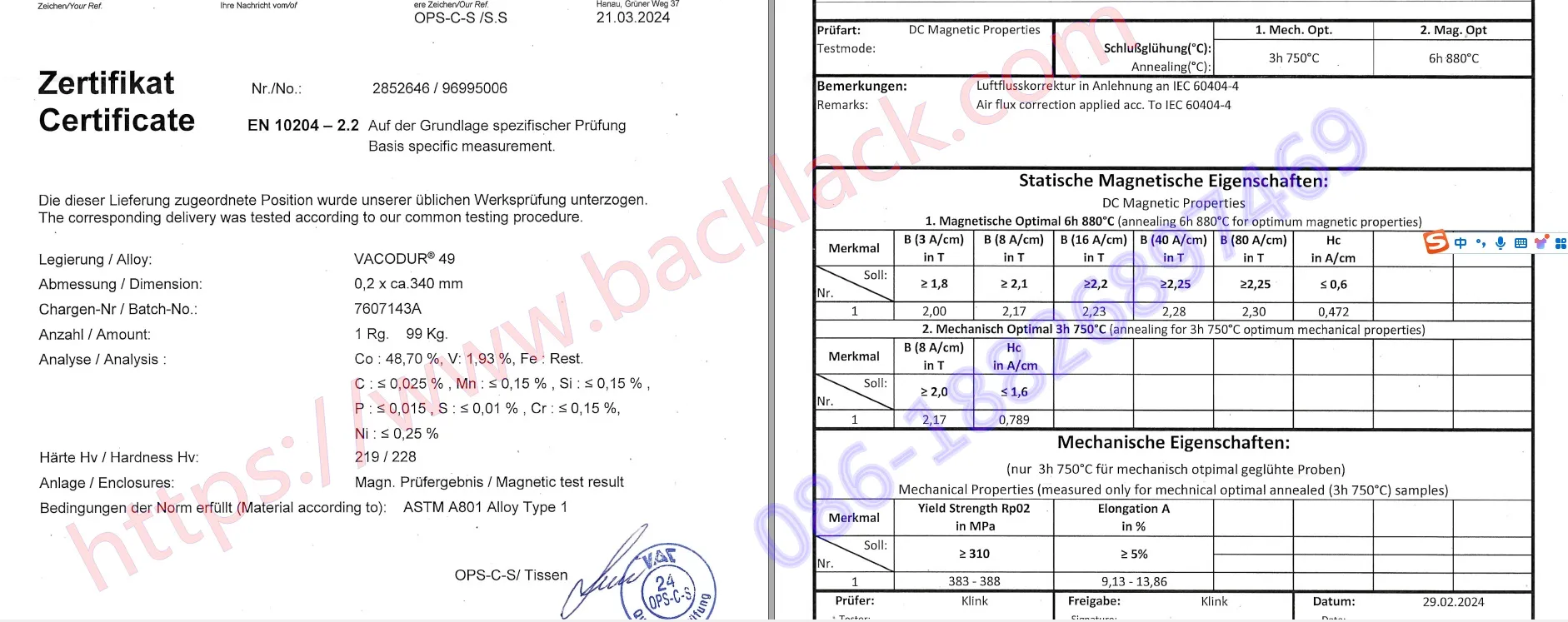

VACODUR? 49 – entwickelt von Vacuumschmelze (VAC) und konform mit den Standards ASTM A801-09 Legierung Typ 1 und IEC 60404-8-6 F11 – ist eine Kobalt-Eisen-Vanadium-Legierung (49 % Co, 2 % V, ausgewogenes Fe mit Nb-Zusätzen), die entwickelt wurde, um Standard-Siliziumstahl in den anspruchsvollsten Umgebungen von Elektromotoren zu übertreffen. Seine einzigartigen Eigenschaften machen es unübertroffen für Laminierungspakete, die sowohl magnetische Exzellenz als auch mechanische Haltbarkeit erfordern:

- Außergewöhnliche magnetische Sättigung: Mit einer Sättigungspolarisation von bis zu 2,30 T (und 2,35 T bei 40 kA/m) ist VACODUR? 49 ermöglicht eine höhere Flussdichte in Motorkernen. Dies bedeutet, dass kleinere, leichtere Blechpakete die gleiche oder eine höhere Leistungsabgabe liefern können – entscheidend für kompakte Motoren mit hoher Leistungsdichte in Elektrofahrzeugen, der Luftfahrt und tragbaren Industriegeräten.

- Einstellbare mechanische Festigkeit: Ein entscheidender Vorteil von VACODUR? 49 ist seine einstellbare Streckgrenze, die durch kontrollierte Wärmebehandlung von 210 MPa bis 400 MPa reicht. Dadurch können wir Stator- und Rotorbleche aus demselben Blech optimieren: Statorbleche werden für magnetische Leistung wärmebehandelt, während Rotorbleche eine mechanische Optimierung erhalten, um hohe Drehzahlen (in einigen Anwendungen bis zu 50.000 U/min) zu bewältigen.

- Geringe Kernverluste: Auch bei hohen Frequenzen (bis 1000 Hz) ist VACODUR? 49 sorgt für niedrige spezifische Eisenverluste. Bei einem 0,35 mm dicken Blech bei 1,5 T und 50 Hz betragen die Verluste nur 1,6 W/kg (magnetisch optimiert), was die Energieverschwendung minimiert und die Motoreffizienz verbessert.

- Hohe thermische Stabilität: Bei einer Curie-Temperatur von 950 °C ist VACODUR? 49 behält seine magnetischen Eigenschaften auch in Motorumgebungen mit hohen Temperaturen und gewährleistet so eine langfristige Zuverlässigkeit unter rauen Betriebsbedingungen.

Um VACODUR besser zu veranschaulichen? Für die Vorteile von 49 haben wir einen direkten Vergleich mit standardmäßigem nichtorientiertem Siliziumstahl (3 % Si) zusammengestellt – dem am häufigsten verwendeten Material für herkömmliche Motorbleche. Diese Tabelle zeigt, warum VACODUR? 49 ist die beste Wahl für leistungsstarke und hocheffiziente Elektromotoranwendungen:

| Wichtige Leistungsmetrik | VACODUR? 49 Blattmaterial | Standardmäßiger nichtorientierter Siliziumstahl (3 % Si) | VACODUR? 49 Vorteil |

|---|---|---|---|

| Magnetische Sättigungspolarisation | Bis zu 2,30 T (2,35 T bei 40 kA/m) | ~1,70 T | 35 % höhere Flussdichte für kleinere, leistungsstärkere Kerne |

| Spezifischer Eisenverlust (0,35 mm, 1,5 T, 50 Hz) | 1,6 W/kg (magnetisch optimiert) | ~4,0 W/kg | 60 % geringere Kernverluste, wodurch die Motoreffizienz gesteigert wird |

| Streckgrenze (einstellbar durch Wärmebehandlung) | 210C400 MPa | 180C250 MPa | 60 % höhere maximale Festigkeit für Rotoren mit hoher Drehzahl |

| Curie-Temperatur | 950 °C | ~750 °C | 27 % höhere thermische Stabilität für raue Umgebungen |

| Maximale Betriebsfrequenz | Bis zu 1000 Hz | Bis zu 500 Hz | Verdoppelt die Frequenzfähigkeit für Hochgeschwindigkeitsmotoren |

| Typische Anwendung | Elektroantriebsstränge, Flugzeugmotoren, Hochgeschwindigkeitsgeneratoren | Konventionelle Industriemotoren, Geräte mit geringem Wirkungsgrad | Ideal für Hochleistungsmotordesigns der nächsten Generation |

Im Vergleich zu Standard-Siliziumstahl – lange Zeit das Arbeitspferd herkömmlicher Motorbleche – VACODUR? 49 eliminiert den Kompromiss zwischen Leistungsdichte und Effizienz. Für Hersteller, die sich auf hocheffiziente Elektromotoren und leichte Motorkonstruktionen konzentrieren, bedeutet dies kleinere, zuverlässigere Motoren, die den Energieverbrauch und die Betriebskosten senken. Damit ist VACODUR? 49 das Material der Wahl für Motorkerne der nächsten Generation.

Für Hersteller, die sich auf hocheffiziente Elektromotoren und leichte Motordesigns konzentrieren, bietet VACODUR? Das 49-Blatt-Material macht den Kompromiss zwischen Leistung und Größe überflüssig und ist somit das Material der Wahl für Motorkerne der nächsten Generation.

Unser maßgeschneiderter Prozess: Drehen von VACODUR? 49 Blattmaterial zu Präzisionslaminierungsstapeln

Verarbeitung von VACODUR? 49-Blechmaterial erfordert spezielle Fachkenntnisse und Ausrüstung – etwas, das unsere Fabrik im Laufe der Jahre der kundenspezifischen Herstellung von Motorkernen verfeinert hat. Wir befolgen einen strengen, maßgeschneiderten Prozess, um sicherzustellen, dass jeder Laminierungsstapel VACODUR® bewahrt? 49‘s außergewöhnliche Eigenschaften und erfüllt die einzigartigen Anforderungen Ihres Motors:

-

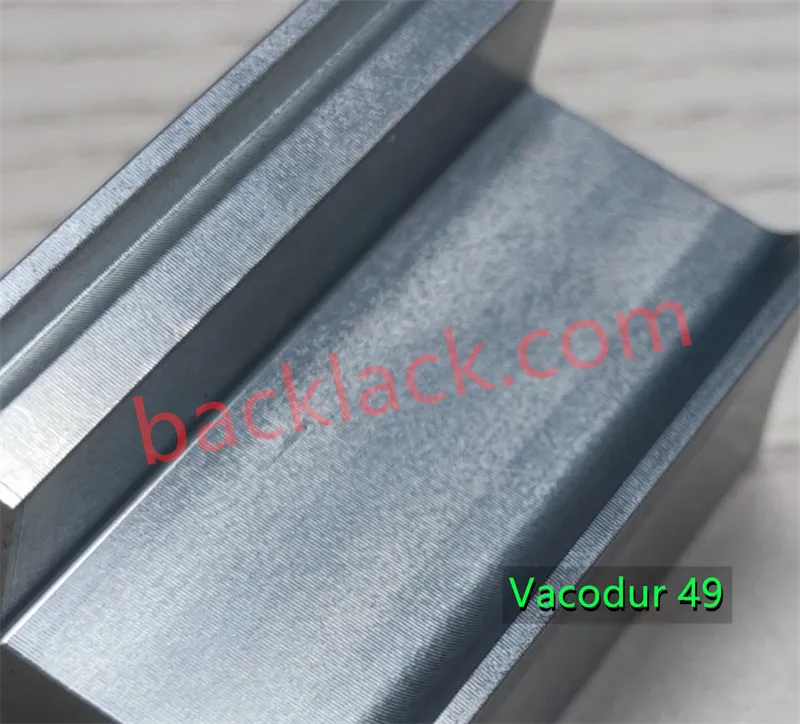

Premium-Materialbeschaffung und -vorbereitung

Wir beziehen authentisches VACODUR? 49 Blattmaterial in Streifenform (Dicke: 0,05–1 mm, Breite: 120–320 mm), um eine gleichbleibende Qualität zu gewährleisten. Vor der Verarbeitung prüfen wir jedes Blech auf Oberflächenfehler, Gleichmäßigkeit der Dicke und chemische Zusammensetzung. So stellen wir sicher, dass es den strengen VAC-Standards für Kobalt-Eisen-Legierungen entspricht. Dieser Schritt ist entscheidend, um Kernverluste aufgrund von Materialinkonsistenzen zu vermeiden.

-

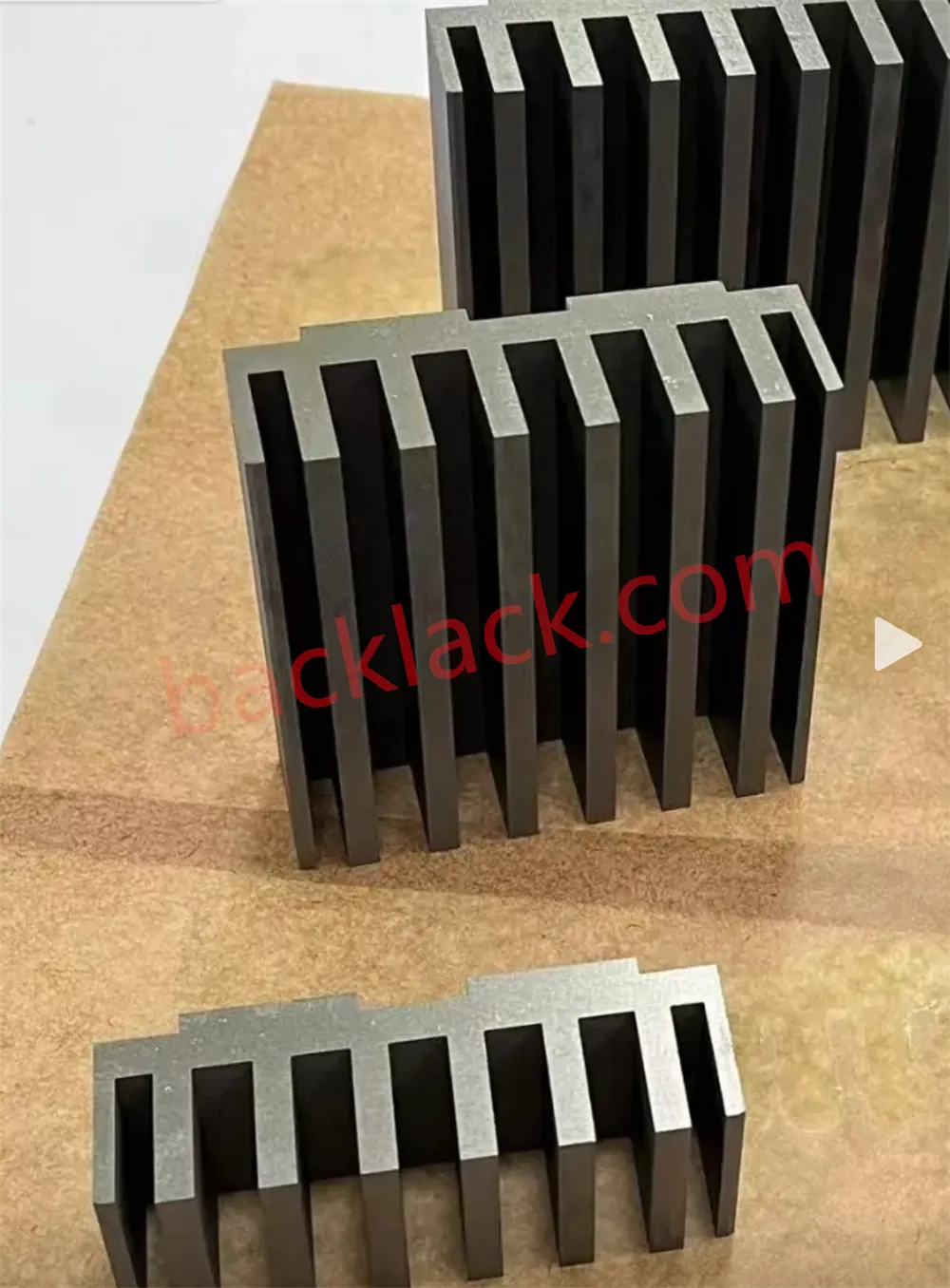

Präzisionsstanzen

Mit hochpräzisen Stanzgeräten schneiden wir VACODUR? 49 Bleche in einzelne Bleche (Stator- und Rotorkerne) basierend auf Ihren individuellen CAD-Entwürfen. Unser Stanzverfahren minimiert Materialverschwendung und hält enge Maßtoleranzen ein – entscheidend für die Laminierungsausrichtung und die Motoreffizienz. Für eine optimale Materialausnutzung können wir Stator- und Rotorbleche in einem einzigen Prozess stanzen und so die Kosten bei Großserienaufträgen senken.

-

Maßgeschneiderte Wärmebehandlung

Wärmebehandlung ist der Schlüssel zur Erschließung von VACODUR? 49s duales magnetisches und mechanisches Potenzial. Wir nutzen spezielle Glühprozesse in einer trockenen Wasserstoffatmosphäre, um jeden Laminierungstyp zu optimieren:

Magnetisch optimierte Laminierungen (Statoren): 6 Stunden lang bei 880 °C geglüht, um die Koerzitivfeldstärke zu minimieren (bis zu 50 A/m) und die Permeabilität zu maximieren (bis zu 18.000 °C).

Mechanisch optimierte Laminierungen (Rotoren): 3 Stunden lang bei 750 °C getempert, um die Streckgrenze (bis zu 390 MPa) für einen hohen Rotationswiderstand zu erhöhen.

-

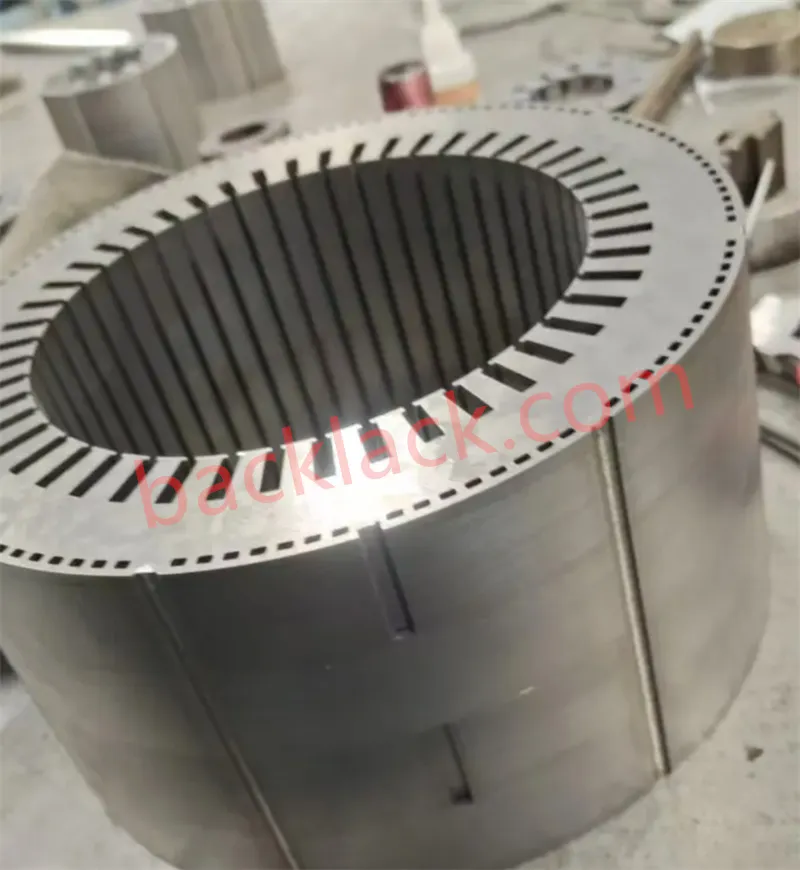

Laminierung und Verklebung

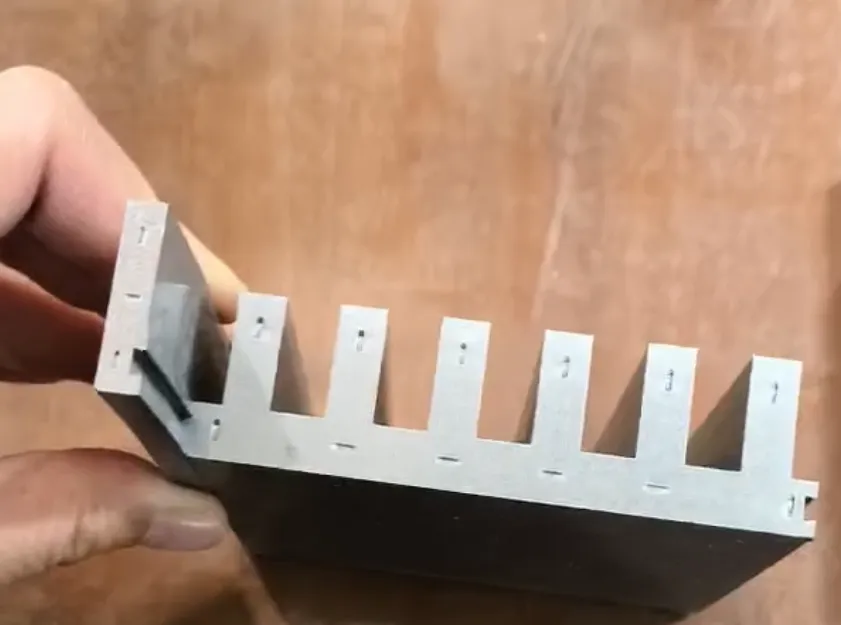

Wir stapeln die präzisionsgestanzten, wärmebehandelten Lamellen eng ausgerichtet, um einen Füllfaktor von bis zu 98 % zu gewährleisten – wodurch Wirbelstromverluste reduziert und die Magnetflussübertragung verbessert werden. Zur Verklebung nutzen wir je nach den Anforderungen Ihres Motors das Laserbinden (ein skalierbares, kostengünstiges Verfahren für Großserienaufträge) oder das Kleben. Durch die Laserbindung entstehen innere Verbindungen, die den Zusammenhalt des Stapels verbessern und gleichzeitig die Anzahl der Bindungspunkte im Vergleich zum herkömmlichen Stanzen reduzieren.

-

Qualitätskontrolle und Tests

Jeder VACODUR? Der 49-Lamellenstapel wird vor der Auslieferung strengen Tests unterzogen: magnetische Leistung (Flussdichte, Kernverlust), Maßhaltigkeit, Stapelhöhe und mechanische Festigkeit. Wir führen auch visuelle Inspektionen durch, um sicherzustellen, dass keine Laminierungsschäden oder Fehlausrichtungen vorliegen – und stellen so sicher, dass sich Ihr Stapel nahtlos in Ihre Elektromotorbaugruppe integriert.

Anwendungen: VACODUR? 49 Blechpakete für Hochleistungs-Elektromotoren

Unser maßgeschneidertes VACODUR? Hersteller von Elektromotoren in allen Branchen, die höchste Leistung verlangen, vertrauen auf 49-Lamellenpakete. Zu den wichtigsten Anwendungen gehören:

Hochgeschwindigkeits-Elektromotoren und -Generatoren

Ideal für synchrone Reluktanzmaschinen und andere Konstruktionen mit 5.000 bis 50.000 U/min, bei denen mechanische Festigkeit und geringe Kernverluste von entscheidender Bedeutung sind.

Elektrische Antriebe für Kraftfahrzeuge

EV- und HEV-Antriebsstränge profitieren von VACODUR? Die hohe Leistungsdichte und das leichte Design des 49 verbessern Reichweite und Effizienz.

Luft- und Raumfahrtmotoren

Die thermische Stabilität und Zuverlässigkeit der Legierung machen sie perfekt für Motorsysteme in Luft- und Raumfahrzeugen.

Industrielle Hochleistungsmotoren

Motoren für Pumpen, Kompressoren und Produktionsanlagen, bei denen geringere Energieverluste zu geringeren Betriebskosten führen.

Warum sollten Sie unsere Fabrik für Ihr VACODUR wählen? 49 Bedarf an Laminierungsstapeln?

Als spezialisierte Fabrik für die kundenspezifische Bearbeitung von Motorkernen verarbeiten wir nicht nur VACODUR? 49-Blatt-Material – wir arbeiten mit Ihnen zusammen, um das Design Ihres Laminierungsstapels hinsichtlich Leistung, Kosten und Skalierbarkeit zu optimieren. Im Gegensatz zu Fabriken, die nur Standard-Siliziumstahl verarbeiten, stellt unser Fachwissen in der Verarbeitung von Kobalt-Eisen-Legierungen sicher, dass wir VACODUR? 49s einzigartige Eigenschaften bei jedem Schritt. Das zeichnet uns aus:

- Kompetenz in VACODUR? 49: Wir verstehen die einzigartigen Verarbeitungsanforderungen dieser hochwertigen Kobalt-Eisen-Legierung, vom Stanzen bis zur Wärmebehandlung, um ihre magnetischen und mechanischen Eigenschaften zu bewahren.

- 100 % Individualisierung: Jeder Laminierungsstapel ist auf die CAD-Designs, Leistungsziele und Volumenanforderungen Ihres Motors zugeschnitten – es gibt keine Einheitslösungen.

- Qualitätssicherung: Strenge Materialprüfungen und Nachbearbeitungstests stellen sicher, dass jeder Stapel die VACODUR? Beachten Sie die Spezifikationen von 49 und die Anforderungen Ihres Motors.

- Skalierbarkeit: Unsere Laserbindungs- und hochpräzisen Stanzprozesse unterstützen sowohl Prototypen in kleinen Stückzahlen als auch Produktionsläufe in großen Stückzahlen mit gleichbleibender Qualität in jedem Maßstab.

Suchen Sie einen Fertigungspartner?

Sie entwerfen einen Hochleistungs-Elektromotor und benötigen VACODUR? 49-Blatt-Material in Präzisionslaminatstapel umgewandelt, wir sind hier, um Ihnen zu helfen. Unser Ingenieurteam wird mit Ihnen zusammenarbeiten, um Ihr Design zu verfeinern, die Verarbeitung zu optimieren und einen Stapel zu liefern, der das volle Potenzial von VACODUR erschließt? 49. Steigern Sie die Effizienz, Leistungsdichte und Zuverlässigkeit Ihres Motors.

Request a Technical ConsultationKontaktieren Sie uns jetzt, um Ihr Projekt zu besprechen: Teilen Sie uns Ihre Motorspezifikationen, CAD-Designs und Volumenanforderungen mit, und wir unterbreiten Ihnen ein maßgeschneidertes Angebot und einen Zeitplan für Ihr individuelles VACODUR? 49 Lamellenstapel. Lassen Sie uns gemeinsam die nächste Generation hocheffizienter Elektromotoren bauen.

Über Youyou Technology

Youyou Technology Co., Ltd. ist auf die Herstellung von selbstbindenden Präzisionskernen aus verschiedenen weichmagnetischen Materialien spezialisiert, darunter selbstbindender Siliziumstahl, ultradünner Siliziumstahl und selbstbindende weichmagnetische Speziallegierungen. Wir nutzen fortschrittliche Herstellungsverfahren für magnetische Präzisionskomponenten und bieten fortschrittliche Lösungen für weichmagnetische Kerne, die in wichtigen Leistungskomponenten wie Hochleistungsmotoren, Hochgeschwindigkeitsmotoren, Mittelfrequenztransformatoren und Reaktoren verwendet werden.

Die selbstbindenden Präzisionskernprodukte des Unternehmens umfassen derzeit eine Reihe von Siliziumstahlkernen mit Banddicken von 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) und 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF) sowie spezielle weichmagnetische Legierungskerne, einschließlich Hiperco 50 und VACODUR 49 sowie 1J22 und 1J50.