Dlaczego VACODUR? Materiał o 49 arkuszach jest idealny do stosów laminowania silników elektrycznych

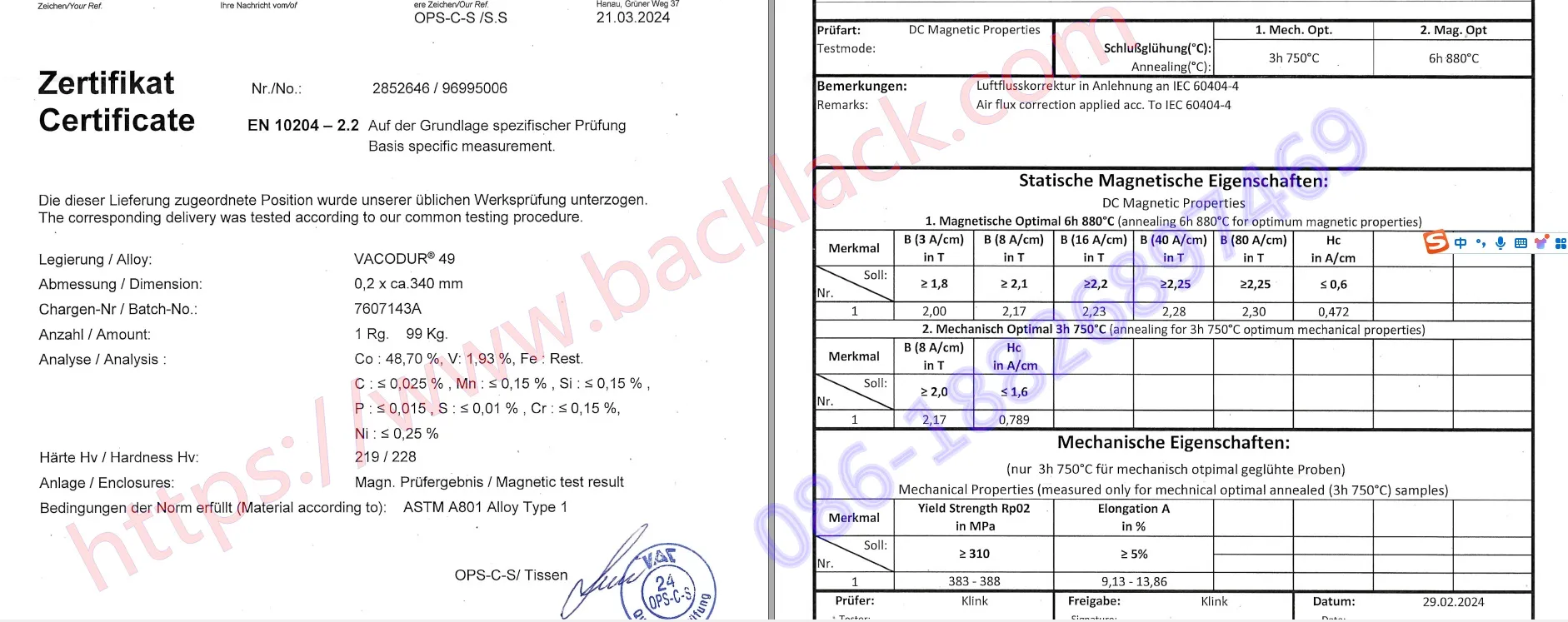

VACODUR? 49 opracowany przez firmę Vacuumschmelze (VAC) i zgodny ze standardami ASTM A801-09 Alloy Type 1 i IEC 60404-8-6 F11 to stop kobaltowo-żelazowo-wanadowy (49% Co, 2% V, zrównoważone Fe z dodatkami Nb) zaprojektowany tak, aby przewyższał standardową stal krzemową w najbardziej rygorystycznych środowiskach silników elektrycznych. Jego unikalne właściwości sprawiają, że nie ma sobie równych w przypadku stosów laminacji, które wymagają zarówno doskonałości magnetycznej, jak i trwałości mechanicznej:

- Wyjątkowe nasycenie magnetyczne: Przy polaryzacji nasycenia do 2,30 T (i 2,35 T przy 40 kA/m), VACODUR? 49 umożliwia wyższą gęstość strumienia w rdzeniach silnika. Oznacza to, że mniejsze i lżejsze stosy laminacji mogą zapewnić tę samą lub wyższą moc wyjściową, co ma kluczowe znaczenie w przypadku kompaktowych silników o dużej gęstości mocy w pojazdach elektrycznych, lotnictwie i przenośnym sprzęcie przemysłowym.

- Regulowana wytrzymałość mechaniczna: Kluczowa zaleta VACODUR? 49 to regulowana granica plastyczności w zakresie od 210 MPa do 400 MPa w wyniku kontrolowanej obróbki cieplnej. Pozwala nam to zoptymalizować laminowanie stojana i wirnika z tego samego arkusza: laminaty stojana są poddawane obróbce cieplnej w celu uzyskania właściwości magnetycznych, podczas gdy laminaty wirnika poddawane są optymalizacji mechanicznej, aby wytrzymać wysokie prędkości obrotowe (w niektórych zastosowaniach do 50 000 obr./min).

- Niskie straty w rdzeniu: Nawet przy wysokich częstotliwościach (do 1000 Hz), VACODUR? 49 utrzymuje niskie specyficzne straty żelaza. W przypadku blachy o grubości 0,35 mm przy 1,5 T i 50 Hz straty wynoszą zaledwie 1,6 W/kg (zoptymalizowane magnetycznie), co minimalizuje straty energii i poprawia wydajność silnika.

- Wysoka stabilność termiczna: Przy temperaturze Curie wynoszącej 950°C, VACODUR? 49 zachowuje swoje właściwości magnetyczne nawet w środowisku silnika o wysokiej temperaturze, zapewniając długoterminową niezawodność w trudnych warunkach pracy.

Aby lepiej zilustrować VACODUR? 49, przygotowaliśmy bezpośrednie porównanie ze standardową nieorientowaną stalą krzemową (3% Si) – najpopularniejszym materiałem do konwencjonalnych laminowania silników. Ta tabela wyjaśnia, dlaczego VACODUR? 49 to doskonały wybór do zastosowań w silnikach elektrycznych o dużej wydajności i sprawności:

| Kluczowy wskaźnik wydajności | VACODUR? 49 arkuszy materiału | Standardowa nieorientowana stal krzemowa (3% Si) | VACODUR? 49 Przewaga |

|---|---|---|---|

| Polaryzacja nasycenia magnetycznego | Do 2,30 T (2,35 T przy 40 kA/m) | ~1,70 T | 35% większa gęstość strumienia dla mniejszych, mocniejszych rdzeni |

| Specyficzne straty żelaza (0,35 mm, 1,5 T, 50 Hz) | 1,6 W/kg (zoptymalizowany magnetycznie) | ~4,0 W/kg | O 60% niższe straty w rdzeniu, zwiększając wydajność silnika |

| Granica plastyczności (regulowana poprzez obróbkę cieplną) | 210C400 MPa | 180C250 MPa | 60% wyższa maksymalna wytrzymałość dla wirników o wysokich obrotach |

| Temperatura Curie’go | 950°C | ~750°C | O 27% wyższa stabilność termiczna w trudnych warunkach |

| Maksymalna częstotliwość robocza | Do 1000 Hz | Do 500 Hz | Podwaja wydajność częstotliwościową dla silników o dużej prędkości |

| Typowe zastosowanie | Układy napędowe pojazdów elektrycznych, silniki lotnicze, generatory dużych prędkości | Konwencjonalne silniki przemysłowe, urządzenia o niskiej sprawności | Idealny do konstrukcji silników nowej generacji o wysokich osiągach |

W porównaniu do standardowej stali krzemowej – która jest siłą napędową konwencjonalnych laminacji silników – VACODUR? 49 eliminuje kompromis pomiędzy gęstością mocy a wydajnością. Dla producentów skupiających się na wysokowydajnych silnikach elektrycznych i lekkich konstrukcjach silników oznacza to mniejsze, bardziej niezawodne silniki, które zmniejszają zużycie energii i koszty operacyjne. Tworząc VACODUR? 49 to podstawowy materiał na rdzenie silników nowej generacji.

Dla producentów skupiających się na wysokowydajnych silnikach elektrycznych i lekkich konstrukcjach silników, VACODUR? Materiał składający się z 49 arkuszy eliminuje kompromis między mocą a rozmiarem, co czyni go materiałem wyjściowym do rdzeni silników nowej generacji.

Nasz niestandardowy proces: Toczenie VACODUR? 49 arkuszy materiału w precyzyjnych stosach laminowania

Przetwarzasz VACODUR? Materiał składający się z 49 arkuszy wymaga specjalistycznej wiedzy i sprzętu — coś, co nasza fabryka udoskonalała przez lata niestandardowej produkcji rdzeni silników. Postępujemy zgodnie z rygorystycznym, dostosowanym procesem, aby mieć pewność, że każdy stos laminacji zachowuje VACODUR? 49 i spełnia unikalne wymagania Twojego silnika:

-

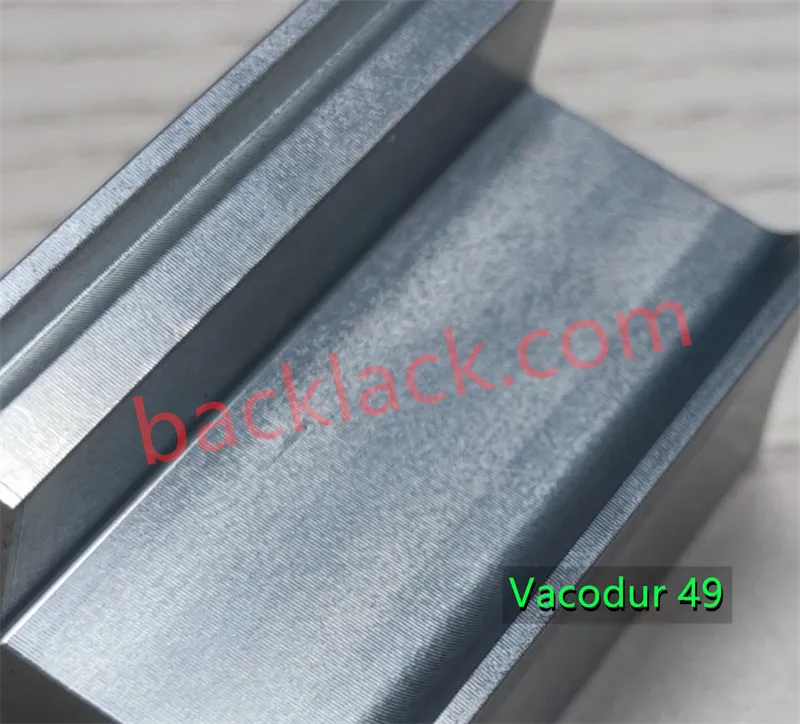

Pozyskiwanie i przygotowanie materiałów premium

Pozyskujemy autentyczny VACODUR? 49 arkuszy materiału w formie pasków (grubość: 0,05C1 mm, szerokość: 120C320 mm), aby zagwarantować stałą jakość. Przed obróbką sprawdzamy każdy arkusz pod kątem wad powierzchniowych, jednorodności grubości i składu chemicznego — upewniając się, że spełnia on rygorystyczne standardy VAC dotyczące stopów kobaltu i żelaza. Ten krok ma kluczowe znaczenie dla uniknięcia strat w rdzeniu spowodowanych niespójnościami materiałowymi.

-

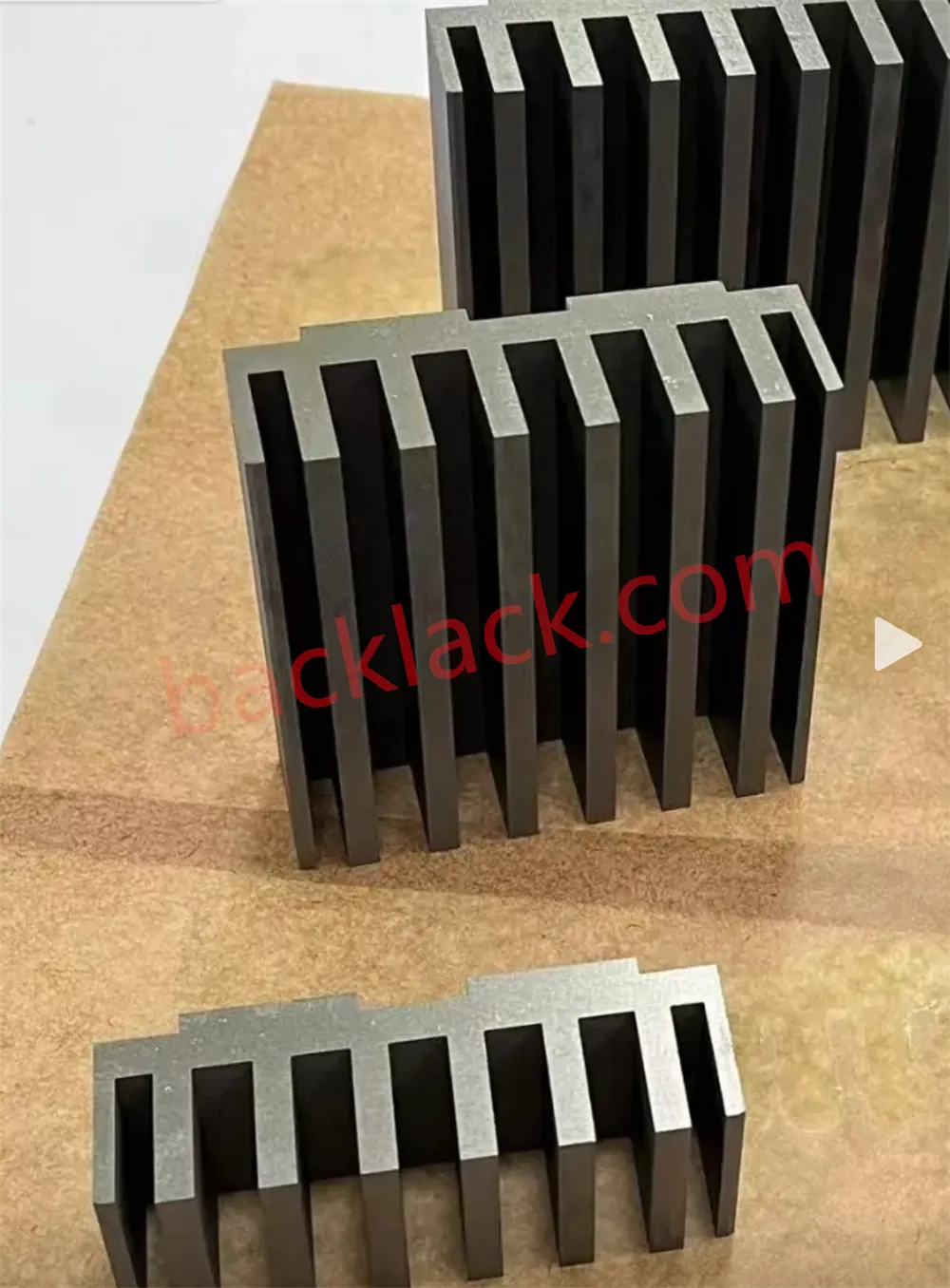

Precyzyjne stemplowanie

Używając precyzyjnego sprzętu do tłoczenia, wycinamy VACODUR? 49 arkuszy w indywidualnych laminacjach (rdzenie stojana i wirnika) w oparciu o niestandardowe projekty CAD. Nasz proces tłoczenia minimalizuje straty materiału i utrzymuje wąskie tolerancje wymiarowe – krytyczne dla wyrównania laminowania i wydajności silnika. Aby zapewnić optymalne wykorzystanie materiału, możemy stemplować laminowanie stojana i wirnika w jednym procesie, redukując koszty w przypadku zamówień o dużej objętości.

-

Dopasowana obróbka cieplna

Obróbka cieplna jest kluczem do odblokowania VACODUR? 49 ma podwójny potencjał magnetyczny i mechaniczny. Stosujemy specjalistyczne procesy wyżarzania w atmosferze suchego wodoru, aby zoptymalizować każdy rodzaj laminowania:

Laminacje zoptymalizowane magnetycznie (stojany): Wyżarzane w temperaturze 880°C przez 6 godzin w celu zminimalizowania koercji (do 50 A/m) i zmaksymalizowania przepuszczalności (do 18 000 �max).

Laminacje zoptymalizowane mechanicznie (wirniki): Wyżarzane w temperaturze 750°C przez 3 godziny w celu zwiększenia granicy plastyczności (do 390 MPa) w celu uzyskania odporności na obrót przy dużych prędkościach.

-

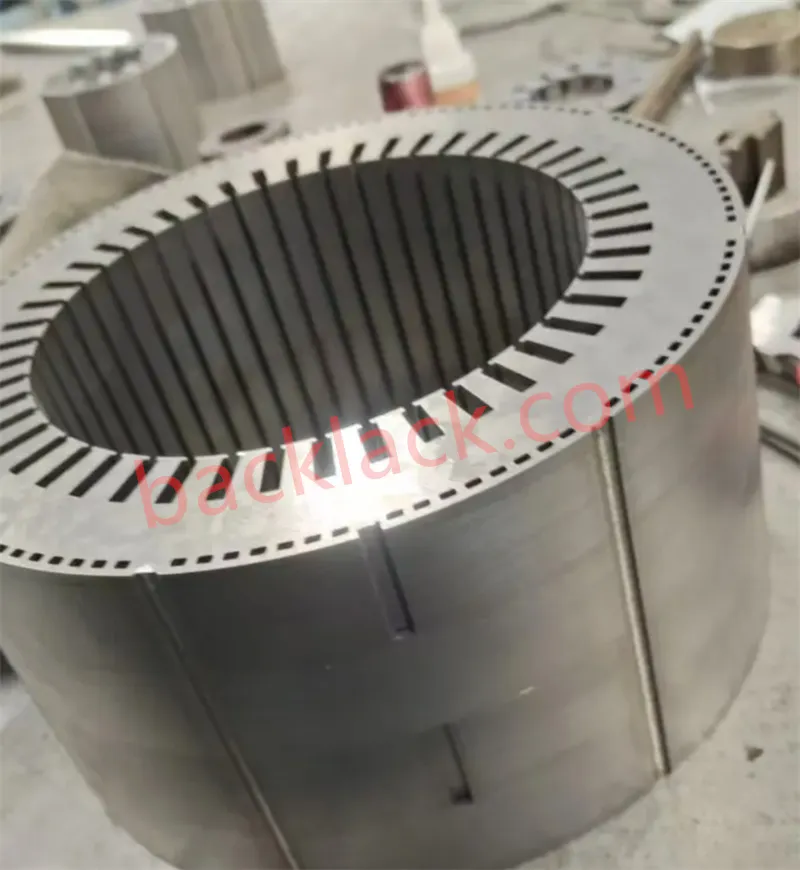

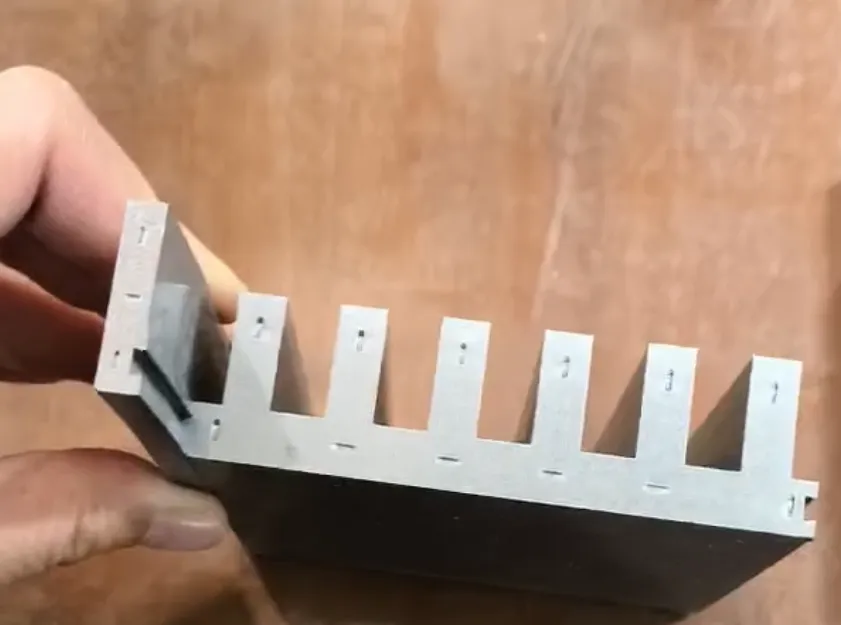

Układanie i klejenie laminowania

Precyzyjnie tłoczone, poddane obróbce cieplnej laminaty układamy w stosy z dokładnym ułożeniem, aby zapewnić współczynnik wypełnienia do 98%, redukując straty prądów wirowych i poprawiając przenoszenie strumienia magnetycznego. Do klejenia używamy wiązania laserowego (skalowalny, ekonomiczny proces w przypadku zamówień o dużej objętości) lub klejenia, w zależności od wymagań Twojego silnika. Wiązanie laserowe tworzy wewnętrzne połączenia, które zwiększają spójność stosu, jednocześnie zmniejszając liczbę punktów wiązania w porównaniu z tradycyjnym wykrawaniem.

-

Kontrola jakości i testowanie

Każdy VACODUR? Stos laminatów 49 przed dostawą przechodzi rygorystyczne testy: właściwości magnetyczne (gęstość strumienia, utrata rdzenia), dokładność wymiarowa, wysokość stosu i wytrzymałość mechaniczna. Przeprowadzamy również kontrole wizualne, aby upewnić się, że nie ma uszkodzeń laminacji ani nieprawidłowego wyrównania, co gwarantuje płynną integrację stosu z zespołem silnika elektrycznego.

Zastosowania: VACODUR? 49 stosów laminacyjnych do silników elektrycznych o dużej wydajności

Nasz niestandardowy VACODUR? 49 stosom laminacji zaufali producenci silników elektrycznych w różnych branżach wymagających najwyższej wydajności. Kluczowe zastosowania obejmują:

Szybkie silniki elektryczne i generatory

Idealny do synchronicznych maszyn reluktancyjnych i innych konstrukcji pracujących z prędkością 5000–50 000 obr./min, gdzie krytyczna jest wytrzymałość mechaniczna i niskie straty w rdzeniu.

Samochodowe napędy elektryczne

Układy napędowe EV i HEV czerpią korzyści z VACODUR? Wysoka gęstość mocy 49 i lekka konstrukcja poprawiają zasięg i wydajność.

Silniki lotnicze i kosmiczne

Stabilność termiczna i niezawodność stopu sprawiają, że idealnie nadaje się do układów silników samolotów i statków kosmicznych.

Przemysłowe silniki o wysokiej wydajności

Silniki do pomp, sprężarek i urządzeń produkcyjnych, w których zmniejszone straty energii przekładają się na niższe koszty operacyjne.

Dlaczego warto wybrać naszą fabrykę dla swojego VACODUR? 49 Potrzeby dotyczące stosu laminacji?

Jako wyspecjalizowana fabryka przetwarzająca rdzenie silników na zamówienie, nie tylko przetwarzamy VACODUR? Materiał składający się z 49 arkuszy — współpracujemy z Tobą, aby zoptymalizować projekt stosu laminowania pod kątem wydajności, kosztów i skalowalności. W przeciwieństwie do fabryk, które zajmują się wyłącznie standardową stalą krzemową, nasza wiedza w zakresie przetwarzania stopów kobaltowo-żelazowych gwarantuje, że zachowujemy VACODUR? Unikalne właściwości 49 na każdym kroku. Oto co nas wyróżnia:

- Znajomość VACODUR? 49: Rozumiemy wyjątkowe wymagania dotyczące przetwarzania tego najwyższej jakości stopu kobaltowo-żelazowego, od tłoczenia po obróbkę cieplną, w celu zachowania jego właściwości magnetycznych i mechanicznych.

- 100% personalizacji: Każdy stos laminacji jest dostosowany do projektów CAD Twojego silnika, celów wydajnościowych i potrzeb w zakresie objętości — nie ma rozwiązań uniwersalnych.

- Zapewnienie jakości: Ścisła kontrola materiałów i testy końcowe zapewniają, że każdy stos spełnia wymagania VACODUR? Specyfikacje 49 i wymagania Twojego silnika.

- Skalowalność: Nasze procesy wiązania laserowego i precyzyjnego tłoczenia umożliwiają zarówno tworzenie prototypów w małych seriach, jak i serie produkcyjne w dużych seriach, przy stałej jakości w każdej skali.

Szukasz partnera produkcyjnego?

Jeśli projektujesz silnik elektryczny o dużej wydajności i potrzebujesz VACODUR? 49 arkuszy materiału przekształconych w precyzyjne stosy laminacji, jesteśmy tutaj, aby Ci pomóc. Nasz zespół inżynierów będzie z Tobą współpracować, aby udoskonalić projekt, zoptymalizować przetwarzanie i dostarczyć stos, który odblokuje pełny potencjał VACODUR? 49�zwiększając wydajność, gęstość mocy i niezawodność silnika.

Request a Technical ConsultationSkontaktuj się z nami już teraz, aby omówić swój projekt: podziel się specyfikacją silnika, projektami CAD i potrzebami w zakresie wielkości, a my przedstawimy dostosowaną wycenę i harmonogram dla Twojego niestandardowego VACODUR? 49 stosów laminacji. Zbudujmy razem nową generację wysokowydajnych silników elektrycznych.

O Youyou Technology

Youyou Technology Co., Ltd. specjalizuje się w produkcji samospajalnych rdzeni precyzyjnych wykonanych z różnych miękkich materiałów magnetycznych, w tym samospajalnej stali krzemowej, ultracienkiej stali krzemowej i specjalnych samospajających miękkich stopów magnetycznych. Wykorzystujemy zaawansowane procesy produkcyjne precyzyjnych komponentów magnetycznych, dostarczając zaawansowane rozwiązania dla miękkich rdzeni magnetycznych stosowanych w kluczowych komponentach mocy, takich jak silniki o wysokiej wydajności, silniki o dużej prędkości, transformatory średniej częstotliwości i reaktory.

Produkty firmy Self-bonding Precision Core obejmują obecnie szeroką gamę rdzeni ze stali krzemowej o grubości taśmy 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) i 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF), a także rdzenie ze specjalnego miękkiego stopu magnetycznego, w tym Hiperco 50 i VACODUR 49 oraz 1J22 i 1J50.