Varför VACODUR? 49 arkmaterial är idealiskt för elmotorlamineringsstaplar

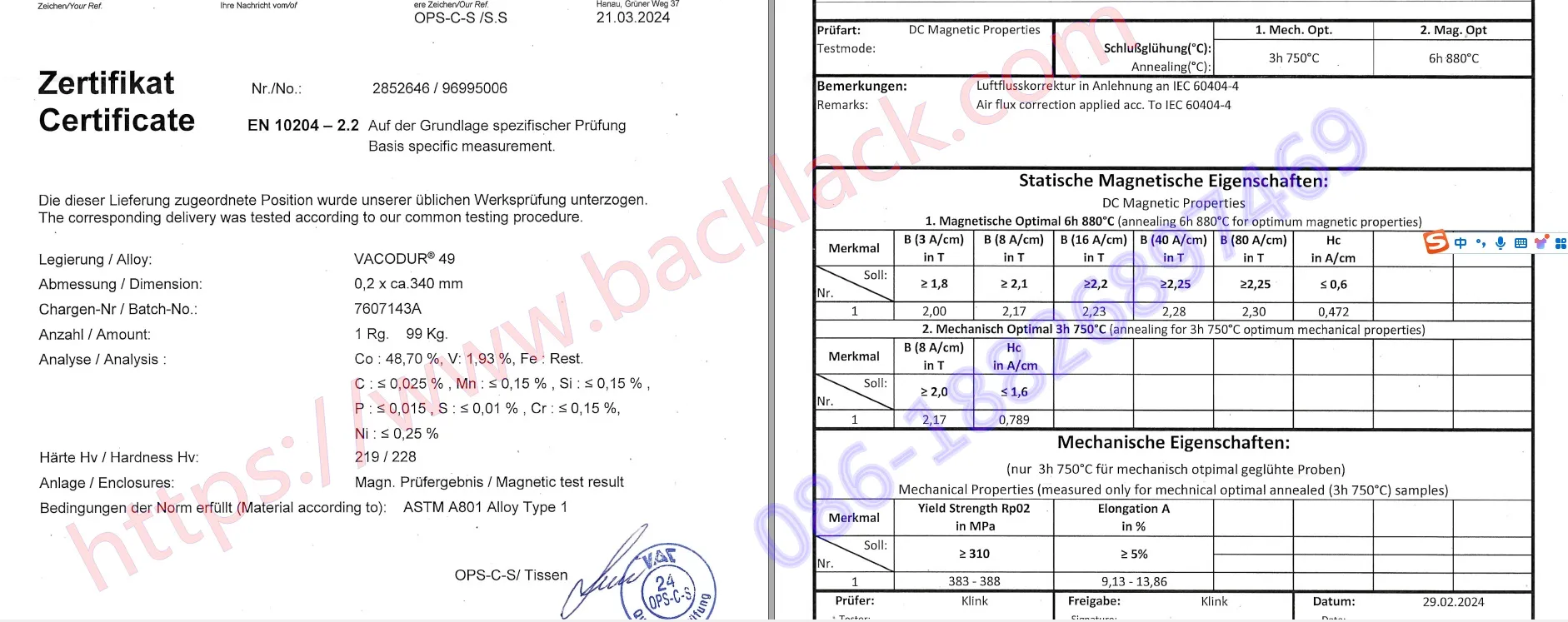

VACODUR? 49� utvecklad av Vacuumschmelze (VAC) och kompatibel med ASTM A801-09 Alloy Type 1 och IEC 60404-8-6 F11-standarder�är en kobolt-järn-vanadinlegering (49% Co, 2% V, balanserad Fe med Nb-stål utöver de vanligaste elektriska tillsatserna av kisel- eller motorstyrda) Dess unika egenskaper gör den oöverträffad för lamineringsstaplar som kräver både magnetisk excellens och mekanisk hållbarhet:

- Exceptionell magnetisk mättnad: Med en mättnadspolarisation på upp till 2,30 T (och 2,35 T vid 40 kA/m), VACODUR? 49 möjliggör högre flödestäthet i motorkärnor. Detta innebär att mindre, lättare lamineringsstaplar kan leverera samma eller högre effekt – kritiskt för kompakta motorer med hög effekttäthet i elbilar, flyg och bärbar industriell utrustning.

- Justerbar mekanisk styrka: En viktig fördel med VACODUR? 49 är dess inställbara sträckgräns, som sträcker sig från 210 MPa till 400 MPa genom kontrollerad värmebehandling. Detta gör att vi kan optimera stator- och rotorlamineringar från samma plåt: statorlaminering är värmebehandlad för magnetisk prestanda, medan rotorlaminering får en mekanisk optimering för att hantera höga rotationshastigheter (upp till 50 000 RPM i vissa applikationer).

- Låga kärnförluster: Även vid höga frekvenser (upp till 1000 Hz), VACODUR? 49 upprätthåller låga specifika järnförluster. För en 0,35 mm tjock plåt vid 1,5 T och 50 Hz är förlusterna så låga som 1,6 W/kg (magnetiskt optimerade), vilket minimerar energislöseri och förbättrar motoreffektiviteten.

- Hög termisk stabilitet: Med en Curie-temperatur på 950 �C, VACODUR? 49 behåller sina magnetiska egenskaper även i motormiljöer med hög temperatur, vilket säkerställer långsiktig tillförlitlighet under tuffa driftsförhållanden.

För att bättre illustrera VACODUR? 49s fördelar har vi sammanställt en direkt jämförelse med standard icke-orienterat kiselstål (3% Si) - det vanligaste materialet för konventionella motorlamineringar. Den här tabellen visar varför VACODUR? 49 är det överlägsna valet för högpresterande, högeffektiva elmotorapplikationer:

| Nyckelprestandamått | VACODUR? 49 Arkmaterial | Standard icke-orienterat kiselstål (3 % Si) | VACODUR? 49 Fördel |

|---|---|---|---|

| Magnetisk mättnadspolarisering | Upp till 2,30 T (2,35 T vid 40 kA/m) | ~1,70 T | 35 % högre flödestäthet för mindre, kraftfullare kärnor |

| Specifik järnförlust (0,35 mm, 1,5 T, 50 Hz) | 1,6 W/kg (magnetiskt optimerad) | ~4,0 W/kg | 60 % lägre kärnförluster, vilket ökar motoreffektiviteten |

| Avkastningsstyrka (inställbar via värmebehandling) | 210C400 MPa | 180C250 MPa | 60 % högre maximal styrka för högvarvtalsrotorer |

| Curie temperatur | 950 �C | ~750 �C | 27 % högre termisk stabilitet för tuffa miljöer |

| Maximal driftfrekvens | Upp till 1000 Hz | Upp till 500 Hz | Fördubblar frekvenskapaciteten för höghastighetsmotorer |

| Typisk tillämpning | EV-drivlinor, flygmotorer, höghastighetsgeneratorer | Konventionella industrimotorer, lågeffektiva apparater | Idealisk för nästa generations högpresterande motorkonstruktioner |

Jämfört med standard kiselstål�lång arbetshäst för konventionella motorlamineringar�VACODUR? 49 eliminerar kompromissen mellan effekttäthet och effektivitet. För tillverkare som fokuserar på högeffektiva elmotorer och lättviktsmotorkonstruktioner, innebär detta mindre, mer pålitliga motorer som minskar energiförbrukningen och driftskostnaderna vilket gör VACODUR? 49 det bästa materialet för nästa generations motorkärnor.

För tillverkare fokuserade på högeffektiva elmotorer och lättviktsmotorkonstruktioner, VACODUR? Material med 49 ark eliminerar kompromissen mellan kraft och storlek, vilket gör det till det bästa materialet för nästa generations motorkärnor.

Vår anpassade process: Förvandlar VACODUR? 49 arkmaterial till precisionslamineringsstaplar

Bearbetar VACODUR? 49 arkmaterial kräver specialiserad expertis och utrustning – något som vår fabrik har förfinat under åratal av specialtillverkning av motorkärnor. Vi följer en rigorös, skräddarsydd process för att säkerställa att varje lamineringsstapel bevarar VACODUR? 49s exceptionella egenskaper och uppfyller din motors unika krav:

-

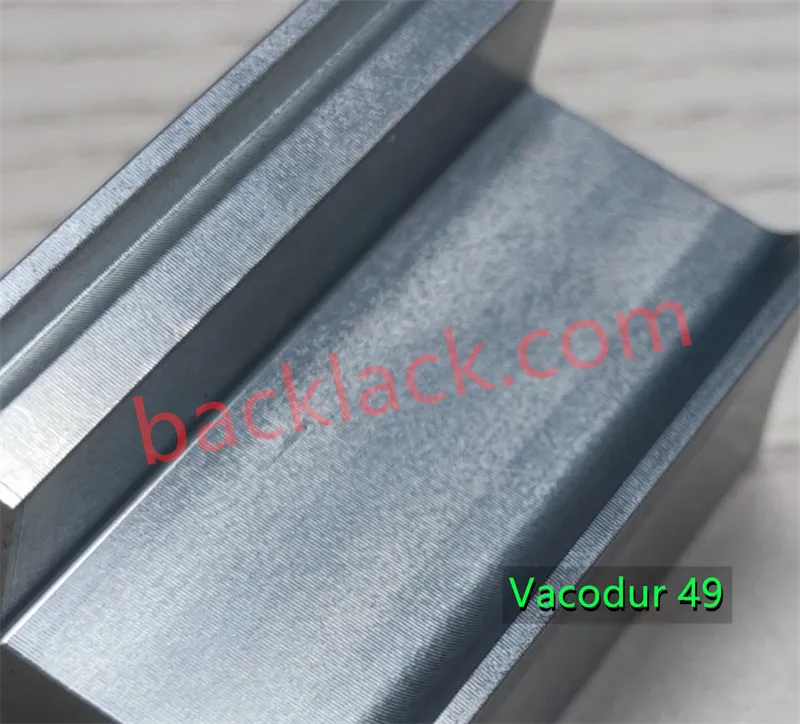

Premium Material Sourcing & Preparation

Vi köper äkta VACODUR? 49 arkmaterial i remsform (tjocklek: 0,05C1 mm, bredd: 120C320 mm) för att garantera jämn kvalitet. Före bearbetning inspekterar vi varje ark för ytdefekter, tjocklekslikformighet och kemisk sammansättning för att säkerställa att den uppfyller VAC:s strikta standarder för kobolt-järnlegeringar. Detta steg är avgörande för att undvika kärnförluster orsakade av materialinkonsekvenser.

-

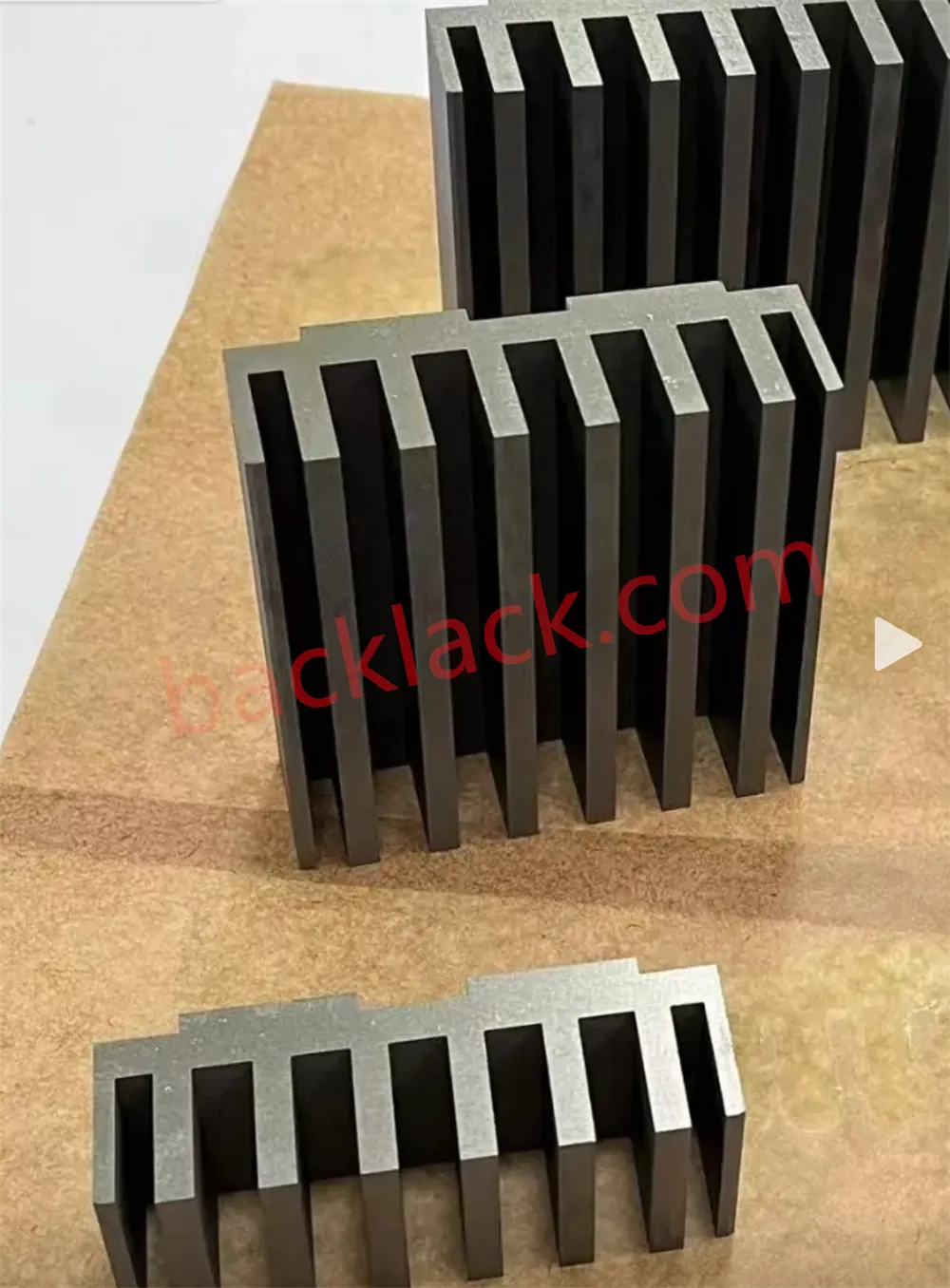

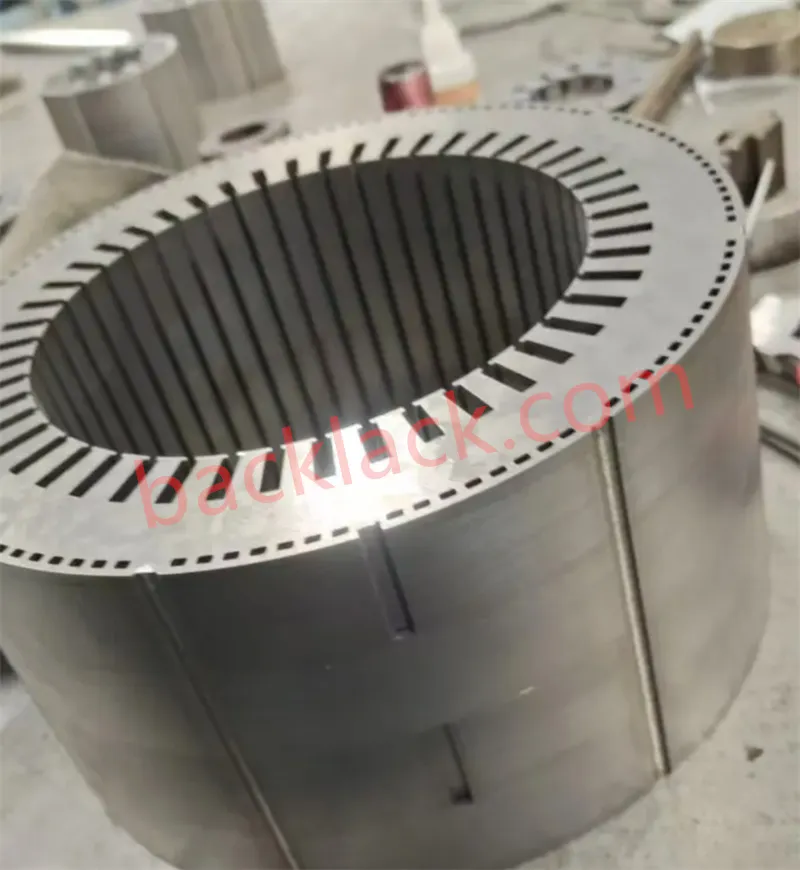

Precisionsstämpling

Med hjälp av högprecisionsstämplingsutrustning skär vi VACODUR? 49 ark i individuella lamineringar (stator- och rotorkärnor) baserat på dina anpassade CAD-designer. Vår stämplingsprocess minimerar materialspill och upprätthåller snäva dimensionella toleranser – kritiska för lamineringsinriktning och motoreffektivitet. För optimalt materialutnyttjande kan vi stämpla stator- och rotorlamineringar i en enda process, vilket minskar kostnaderna för beställningar med stora volymer.

-

Skräddarsydd värmebehandling

Värmebehandling är nyckeln till att låsa upp VACODUR? 49 s dubbla magnetiska och mekaniska potential. Vi använder specialiserade glödgningsprocesser i torr väteatmosfär för att optimera varje lamineringstyp:

Magnetiskt optimerade lamineringar (statorer): Glödgad vid 880 �C i 6 timmar för att minimera koercitiviteten (ned till 50 A/m) och maximera permeabiliteten (upp till 18 000 �max).

Mekaniskt optimerade lamineringar (rotorer): Glödgad vid 750 �C i 3 timmar för att öka sträckgränsen (upp till 390 MPa) för höghastighetsrotationsmotstånd.

-

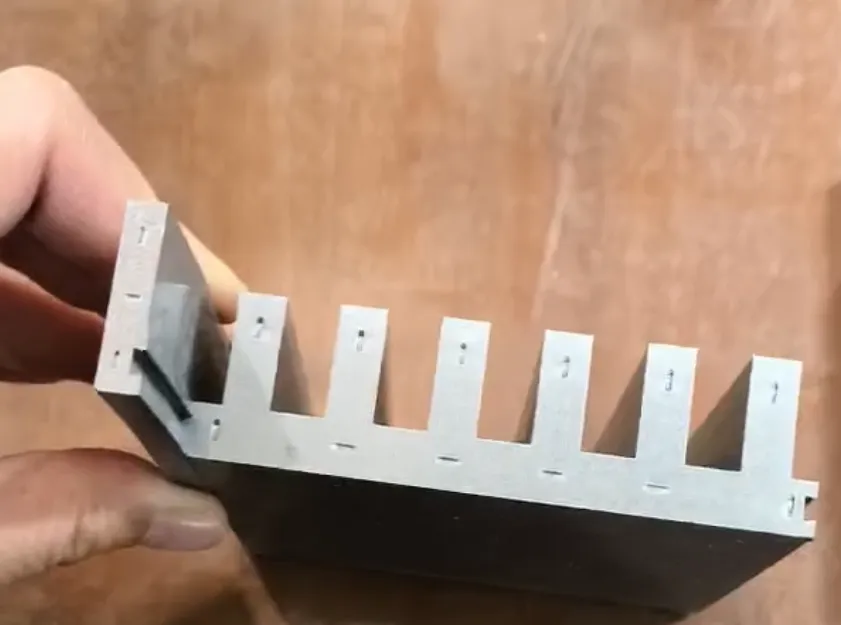

Laminering stapling & limning

Vi staplar de precisionsstämplade, värmebehandlade lamineringarna med tät inriktning för att säkerställa en fyllnadsfaktor på upp till 98 %, vilket minskar virvelströmsförlusterna och förbättrar magnetisk flödesöverföring. För limning använder vi laserbindning (en skalbar, kostnadseffektiv process för stora beställningar) eller limning, beroende på din motors krav. Laserbindning skapar inre skarvar som förbättrar stapelns sammanhållning samtidigt som det minskar antalet knytpunkter jämfört med traditionell stansning.

-

Kvalitetskontroll och testning

Varje VACODUR? 49-lamineringsstapeln genomgår rigorösa tester före leverans: magnetisk prestanda (flödestäthet, kärnförlust), dimensionsnoggrannhet, stapelhöjd och mekanisk styrka. Vi genomför också visuella inspektioner för att säkerställa att inga lamineringsskador eller felinriktningar garanterar att din stack integreras sömlöst i din elmotorenhet.

Applikationer: VACODUR? 49 Lamineringsstaplar för högpresterande elmotorer

Vår anpassade VACODUR? 49 lamineringsstaplar litar på av elmotortillverkare i branscher som kräver högsta prestanda. Nyckelapplikationer inkluderar:

Höghastighetselektriska motorer och generatorer

Idealisk för synkrona reluktansmaskiner och andra konstruktioner som arbetar vid 5 000C50 000 RPM, där mekanisk styrka och låga kärnförluster är kritiska.

Elektriska drivenheter för fordon

EV- och HEV-drivlinor drar nytta av VACODUR? 49�s höga effekttäthet och lätta design, förbättrar räckvidden och effektiviteten.

Flyg- och rymdmotorer

Legeringens termiska stabilitet och tillförlitlighet gör den perfekt för flyg- och rymdfarkostsmotorsystem.

Industriella högeffektiva motorer

Motorer för pumpar, kompressorer och tillverkningsutrustning, där minskade energiförluster leder till lägre driftskostnader.

Varför välja vår fabrik för din VACODUR? 49 Behov av lamineringsstapel?

Som en specialiserad fabrik för specialbearbetning av motorkärnor, bearbetar vi inte bara VACODUR? 49 arkmaterial�vi samarbetar med dig för att optimera din lamineringsstapeldesign för prestanda, kostnad och skalbarhet. Till skillnad från fabriker som bara hanterar standard kiselstål, säkerställer vår expertis inom bearbetning av kobolt-järnlegeringar att vi bevarar VACODUR? 49�s unika egenskaper genom varje steg. Här är vad som skiljer oss åt:

- Expertis inom VACODUR? 49: Vi förstår de unika bearbetningskraven för denna premiumkobolt-järnlegering, från stansning till värmebehandling, för att bevara dess magnetiska och mekaniska egenskaper.

- 100 % anpassning: Varje lamineringsstapel är skräddarsydd för din motors CAD-designer, prestandamål och volymbehov - inga enkla lösningar som passar alla.

- Kvalitetssäkring: Strikt materialinspektion och efterbearbetningstestning säkerställer att varje stack uppfyller VACODUR? 49s specifikationer och din motors krav.

- Skalbarhet: Våra laserbindnings- och stämplingsprocesser med hög precision stöder både prototyper med låga volymer och produktionsserier med hög volym, med jämn kvalitet i alla skala.

Letar du efter en tillverkningspartner?

Om du designar en högpresterande elmotor och behöver VACODUR? 49 arkmaterial omvandlat till precisionslamineringsstaplar, vi är här för att hjälpa dig. Vårt team av ingenjörer kommer att arbeta med dig för att förfina din design, optimera bearbetningen och leverera en stack som frigör VACODURs fulla potential? 49�höja din motors effektivitet, effekttäthet och tillförlitlighet.

Request a Technical ConsultationKontakta oss nu för att diskutera ditt projekt: dela dina motorspecifikationer, CAD-designer och volymbehov, så ger vi en skräddarsydd offert och tidslinje för din anpassade VACODUR? 49 lamineringsstaplar. Låt oss bygga nästa generation av högeffektiva elmotorer tillsammans.

Om Youyou Technology

Youyou Technology Co., Ltd. specialiserar sig på tillverkning av självbindande precisionskärnor gjorda av olika mjuka magnetiska material, inklusive självbindande kiselstål, ultratunt kiselstål och självbindande mjuka magnetiska speciallegeringar. Vi använder avancerade tillverkningsprocesser för magnetiska precisionskomponenter, och tillhandahåller avancerade lösningar för mjuka magnetiska kärnor som används i nyckelkraftkomponenter som högpresterande motorer, höghastighetsmotorer, mellanfrekventa transformatorer och reaktorer.

Företagets självbindande precisionskärnprodukter inkluderar för närvarande en rad kiselstålkärnor med remstjocklekar på 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1202AV1200/B0200/B1000/B1000/B1000/B/B) 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), samt specialkärnor av mjuk magnetisk legering inklusive Hiperco 50 och VACODUR 49 och 1J22 och 1J50.