Waarom VACODUR? 49 velmateriaal is ideaal voor lamineerstapels met elektrische motoren

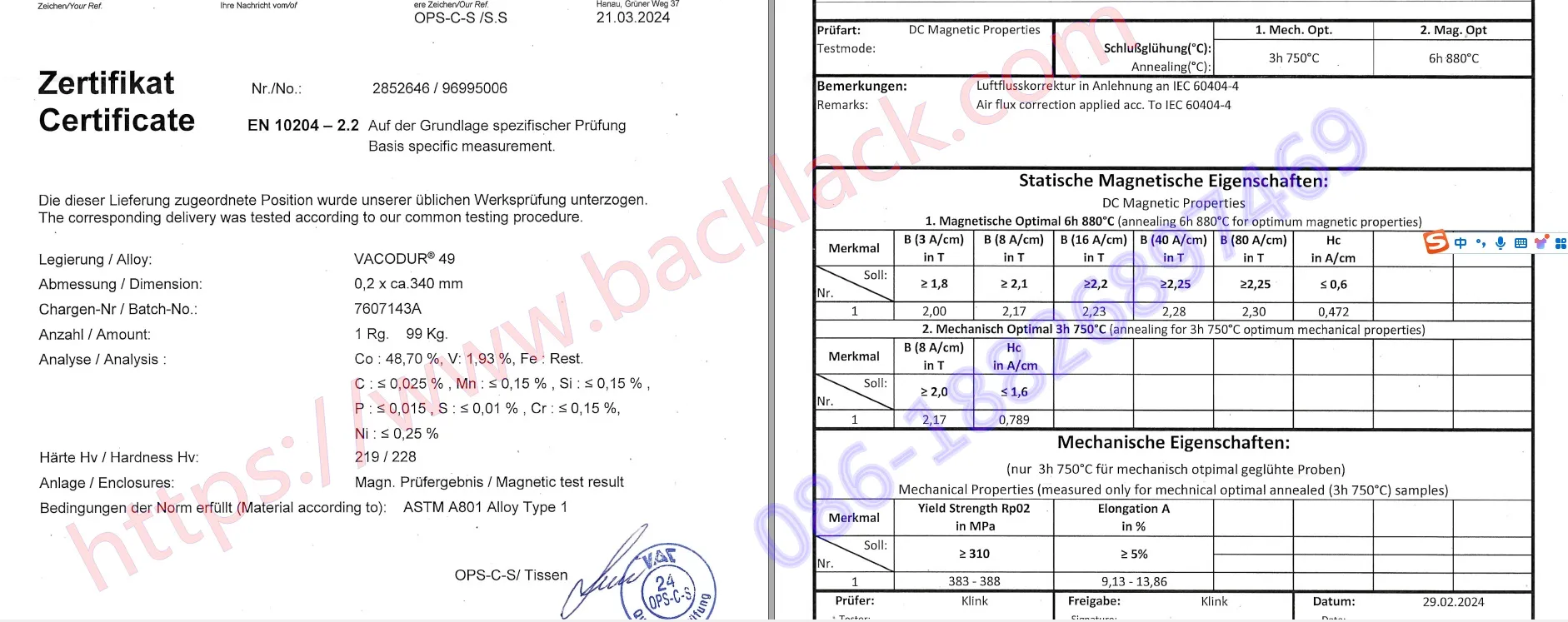

VACODUR? 49, ontwikkeld door Vacuumschmelze (VAC) en voldoet aan ASTM A801-09 Alloy Type 1 en IEC 60404-8-6 F11-normen, is een kobalt-ijzer-vanadium-legering (49% Co, 2% V, gebalanceerd Fe met Nb-toevoegingen) ontworpen om beter te presteren dan standaard siliciumstaal in de meest rigoureuze elektromotoromgevingen. De unieke eigenschappen maken het ongeëvenaard voor lamineerstapels die zowel magnetische uitmuntendheid als mechanische duurzaamheid vereisen:

- Uitzonderlijke magnetische verzadiging: Met een verzadigingspolarisatie tot 2,30 T (en 2,35 T bij 40 kA/m), VACODUR? 49 maakt een hogere fluxdichtheid in motorkernen mogelijk. Dit betekent dat kleinere, lichtere lamineerstapels hetzelfde of een hoger uitgangsvermogen kunnen leveren, cruciaal voor compacte motoren met een hoge vermogensdichtheid in elektrische auto's, de luchtvaart en draagbare industriële apparatuur.

- Verstelbare mechanische sterkte: Een belangrijk voordeel van VACODUR? 49 is de instelbare vloeigrens, variërend van 210 MPa tot 400 MPa door middel van gecontroleerde warmtebehandeling. Hierdoor kunnen we stator- en rotorlamineringen uit dezelfde plaat optimaliseren: statorlamineringen worden met warmte behandeld voor magnetische prestaties, terwijl rotorlamineringen een mechanische optimalisatie krijgen om hoge rotatiesnelheden aan te kunnen (tot 50.000 RPM in sommige toepassingen).

- Lage kernverliezen: Zelfs bij hoge frequenties (tot 1000 Hz), VACODUR? 49 handhaaft lage specifieke ijzerverliezen. Voor een plaatdikte van 0,35 mm bij 1,5 T en 50 Hz zijn de verliezen slechts 1,6 W/kg (magnetisch geoptimaliseerd), waardoor energieverspilling wordt geminimaliseerd en de motorefficiëntie wordt verbeterd.

- Hoge thermische stabiliteit: Bij een Curietemperatuur van 950 �C, VACODUR? 49 behoudt zijn magnetische eigenschappen, zelfs in motoromgevingen met hoge temperaturen, waardoor betrouwbaarheid op lange termijn onder zware bedrijfsomstandigheden wordt gegarandeerd.

Om VACODUR beter te illustreren? 49’s voordelen hebben we een directe vergelijking gemaakt met standaard niet-georiënteerd siliciumstaal (3% Si), het meest gebruikelijke materiaal voor conventionele motorlamineringen. Deze tabel benadrukt waarom VACODUR? 49 is de superieure keuze voor hoogwaardige, hoogefficiënte elektromotortoepassingen:

| Belangrijkste prestatiestatistiek | VACODUR? 49 velmateriaal | Standaard niet-georiënteerd siliciumstaal (3% Si) | VACODUR? 49 Voordeel |

|---|---|---|---|

| Magnetische verzadigingspolarisatie | Tot 2,30 T (2,35 T bij 40 kA/m) | ~1,70 T | 35% hogere fluxdichtheid voor kleinere, krachtigere kernen |

| Specifiek ijzerverlies (0,35 mm, 1,5 T, 50 Hz) | 1,6 W/kg (magnetisch geoptimaliseerd) | ~4,0 W/kg | 60% lagere kernverliezen, waardoor de motorefficiëntie toeneemt |

| Opbrengststerkte (afstembaar via warmtebehandeling) | 210C400 MPa | 180C250 MPa | 60% hogere maximale sterkte voor rotoren met hoog toerental |

| Curie-temperatuur | 950 °C | ~750 °C | 27% hogere thermische stabiliteit voor zware omstandigheden |

| Maximale bedrijfsfrequentie | Tot 1000 Hz | Tot 500 Hz | Verdubbelt de frequentiecapaciteit voor hogesnelheidsmotoren |

| Typische toepassing | EV-aandrijflijnen, luchtvaartmotoren, hogesnelheidsgeneratoren | Conventionele industriële motoren, apparaten met laag rendement | Ideaal voor hoogwaardige motorontwerpen van de volgende generatie |

Vergeleken met standaard siliciumstaal, lang het werkpaard van conventionele motorlamineringen, VACODUR? 49 elimineert de afweging tussen vermogensdichtheid en efficiëntie. Voor fabrikanten die zich richten op hoogefficiënte elektromotoren en lichtgewicht motorontwerpen, vertaalt dit zich in kleinere, betrouwbaardere motoren die het energieverbruik en de operationele kosten verlagen. 49 het go-to-materiaal voor motorkernen van de volgende generatie.

Voor fabrikanten die zich richten op hoogefficiënte elektromotoren en lichtgewicht motorontwerpen, biedt VACODUR? 49-plaatmateriaal elimineert de afweging tussen kracht en grootte, waardoor het het materiaal bij uitstek is voor motorkernen van de volgende generatie.

Ons maatwerkproces: VACODUR veranderen? 49 velmateriaal in precisielamineringsstapels

VACODUR verwerken? 49-plaatmateriaal vereist gespecialiseerde expertise en apparatuur, iets wat onze fabriek heeft verfijnd gedurende jaren van op maat gemaakte motorkernproductie. We volgen een rigoureus, op maat gemaakt proces om ervoor te zorgen dat elke lamineerstapel de VACODUR-kwaliteit behoudt. 49’s uitzonderlijke eigenschappen en voldoet aan de unieke eisen van uw motor:

-

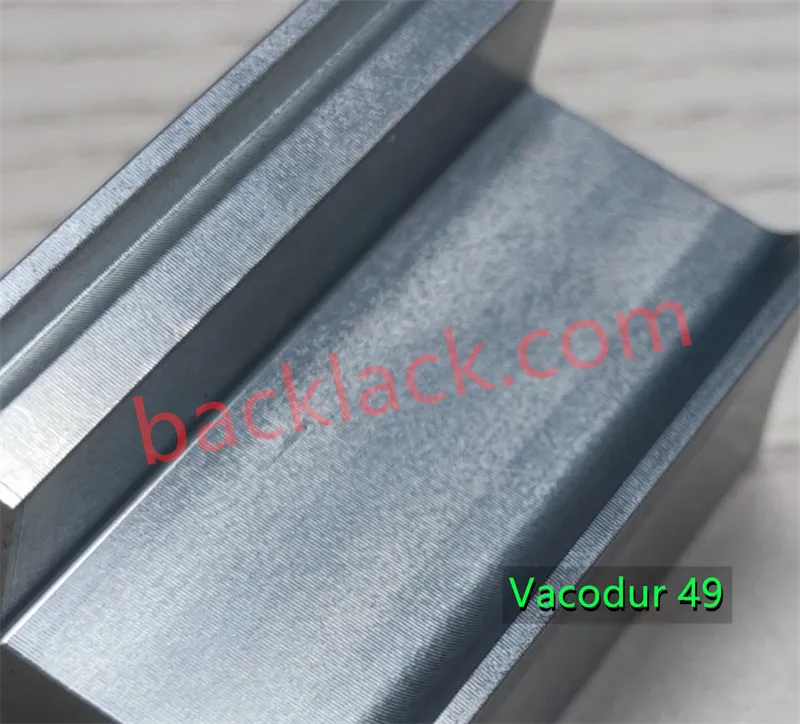

Inkoop en voorbereiding van eersteklas materiaal

Wij kopen authentieke VACODUR? 49 plaatmateriaal in stripvorm (dikte: 0,05C1 mm, breedte: 120C320 mm) om een constante kwaliteit te garanderen. Vóór verwerking inspecteren we elke plaat op oppervlaktedefecten, uniformiteit van de dikte en chemische samenstelling, zodat we ervoor zorgen dat deze voldoet aan de strenge normen van VAC voor kobalt-ijzerlegeringen. Deze stap is van cruciaal belang om kernverliezen veroorzaakt door materiële inconsistenties te voorkomen.

-

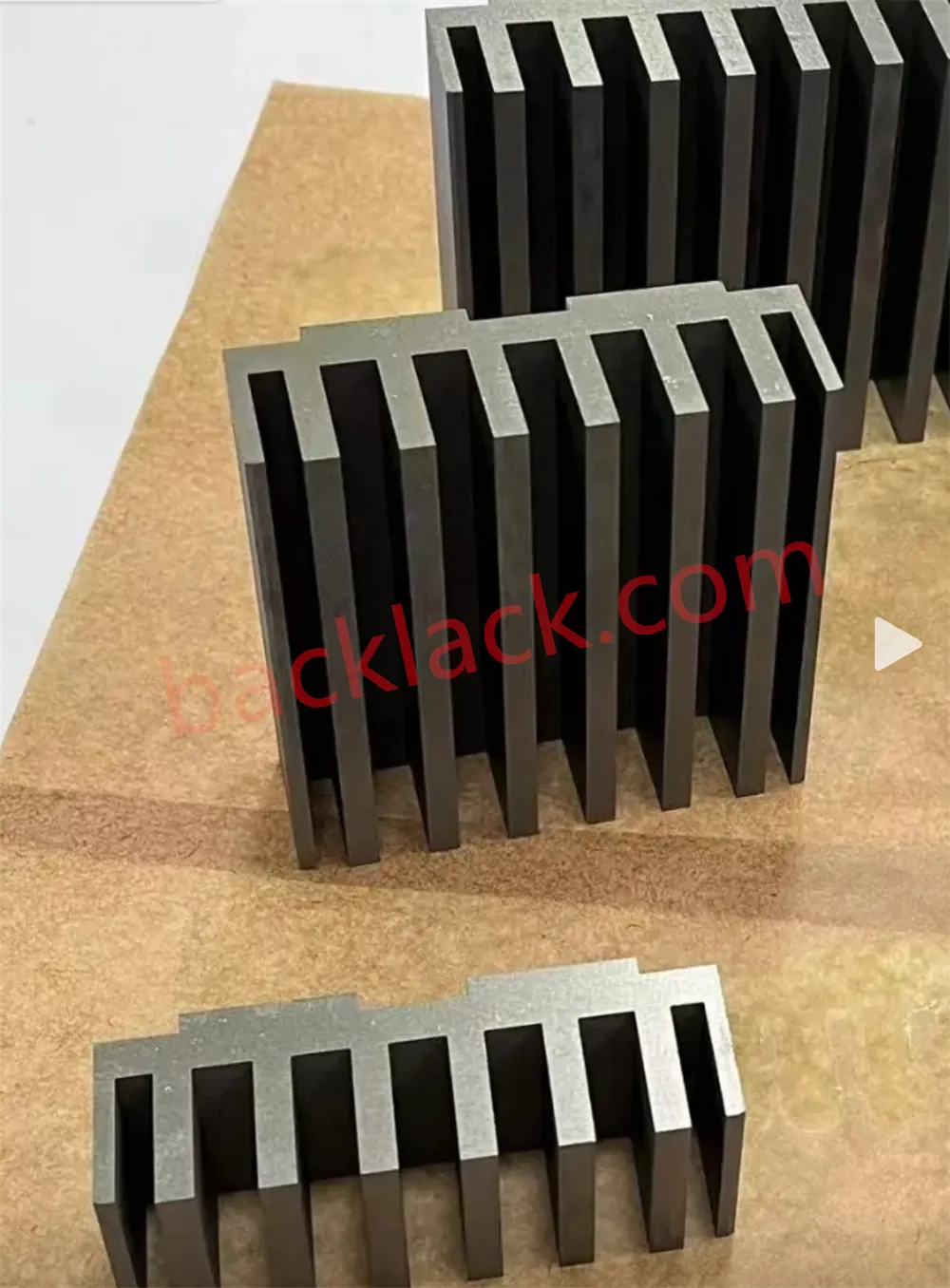

Precisie stempelen

Met behulp van uiterst nauwkeurige stempelapparatuur snijden we VACODUR? 49 vellen in individuele lamineringen (stator- en rotorkernen) op basis van uw aangepaste CAD-ontwerpen. Ons stempelproces minimaliseert materiaalverspilling en handhaaft nauwe maattoleranties, cruciaal voor de uitlijning van het lamineren en de motorefficiëntie. Voor een optimaal materiaalgebruik kunnen we stator- en rotorlamineringen in één proces stempelen, waardoor de kosten voor bestellingen met grote volumes worden verlaagd.

-

Warmtebehandeling op maat

Warmtebehandeling is de sleutel tot het ontsluiten van VACODUR? 49's dubbele magnetische en mechanische potentieel. We gebruiken gespecialiseerde gloeiprocessen in een droge waterstofatmosfeer om elk lamineringstype te optimaliseren:

Magnetisch geoptimaliseerde lamineringen (stators): gedurende 6 uur gegloeid bij 880 °C om de coërciviteit te minimaliseren (tot 50 A/m) en de permeabiliteit te maximaliseren (tot 18.000 °max).

Mechanisch geoptimaliseerde lamineringen (rotoren): gedurende 3 uur gegloeid bij 750 °C om de vloeigrens te verhogen (tot 390 MPa) voor rotatieweerstand bij hoge snelheden.

-

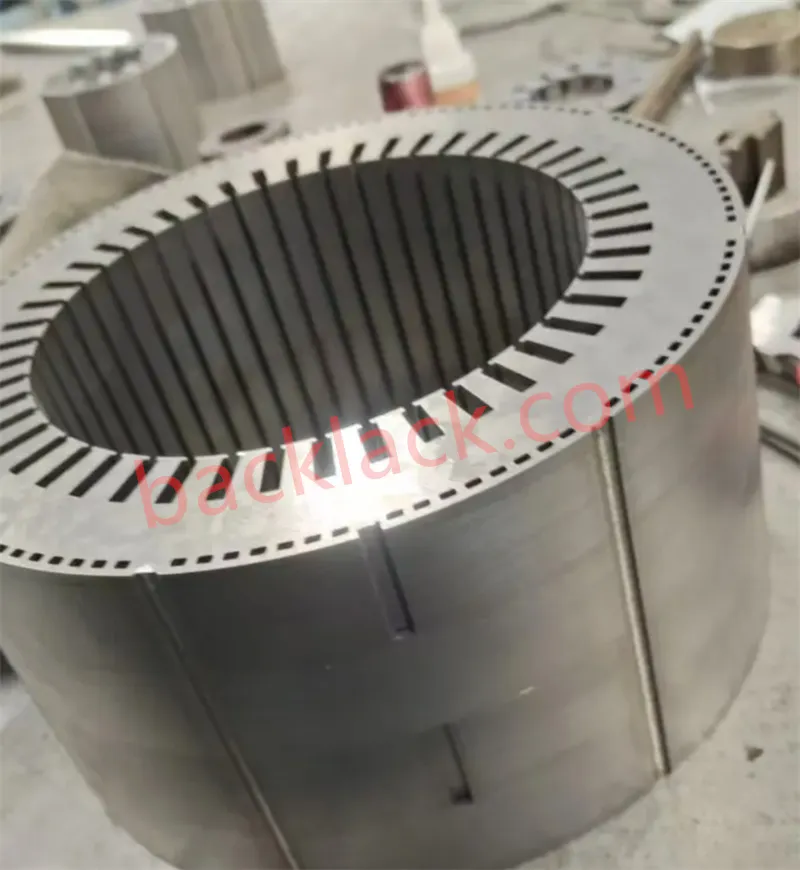

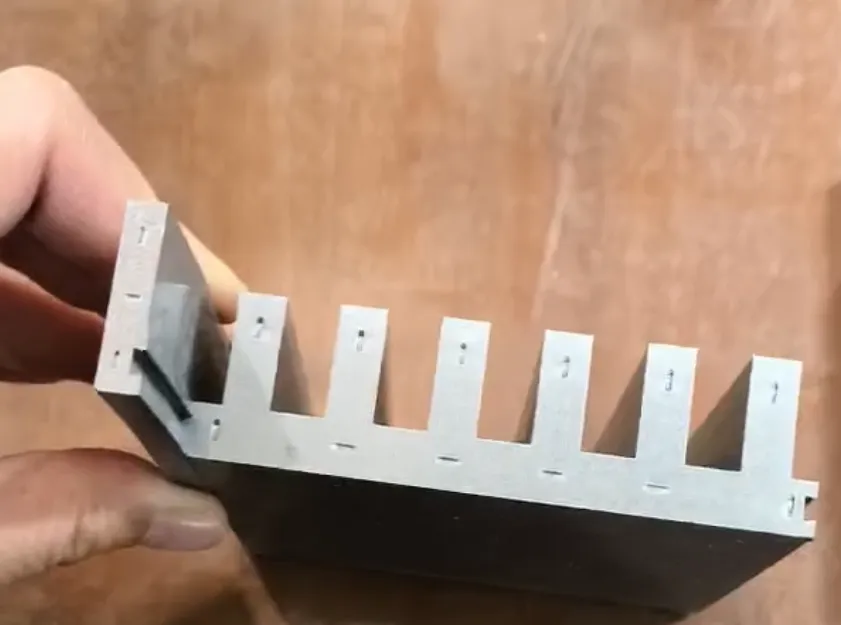

Lamineren, stapelen en lijmen

We stapelen de nauwkeurig gestempelde, warmtebehandelde lamellen strak uitgelijnd om een vulfactor tot 98% te garanderen, waardoor wervelstroomverliezen worden verminderd en de magnetische fluxoverdracht wordt verbeterd. Voor het verlijmen maken we gebruik van laserbinden (een schaalbaar, kosteneffectief proces voor bestellingen met grote volumes) of lijmverbindingen, afhankelijk van de vereisten van uw motor. Laserbinden creëert interne verbindingen die de stapelcohesie verbeteren en tegelijkertijd het aantal bindpunten verminderen in vergelijking met traditioneel ponsen.

-

Kwaliteitscontrole en testen

Elke VACODUR? 49 lamineerstapel ondergaat vóór levering strenge tests: magnetische prestaties (fluxdichtheid, kernverlies), maatnauwkeurigheid, stapelhoogte en mechanische sterkte. We voeren ook visuele inspecties uit om er zeker van te zijn dat er geen sprake is van schade aan het lamineren of verkeerde uitlijning. Zo wordt gegarandeerd dat uw stapel naadloos in uw elektromotorconstructie integreert.

Toepassingen: VACODUR? 49 lamineerstapels voor krachtige elektromotoren

Onze maatwerk VACODUR? 49 lamineerstapels worden vertrouwd door fabrikanten van elektromotoren in sectoren die de hoogste prestaties eisen. Belangrijke toepassingen zijn onder meer:

Hogesnelheidselektromotoren en generatoren

Ideaal voor synchrone reluctantiemachines en andere ontwerpen die werken bij 5.000-50.000 tpm, waarbij mechanische sterkte en lage kernverliezen van cruciaal belang zijn.

Elektrische auto-aandrijvingen

EV- en HEV-aandrijflijnen profiteren van VACODUR? 49's hoge vermogensdichtheid en lichtgewicht ontwerp, waardoor het bereik en de efficiëntie worden verbeterd.

Luchtvaart- en ruimtevaartmotoren

De thermische stabiliteit en betrouwbaarheid van de legering maken hem perfect voor motorsystemen in vliegtuigen en ruimtevaartuigen.

Industriële hoogrendementmotoren

Motoren voor pompen, compressoren en productieapparatuur, waarbij verminderde energieverliezen zich vertalen in lagere operationele kosten.

Waarom kiezen voor onze fabriek voor uw VACODUR? 49 Behoeften aan lamineerstapels?

Als gespecialiseerde fabriek voor de verwerking van motorkernen verwerken wij niet alleen VACODUR? 49 plaatmateriaal – wij werken met u samen om het ontwerp van uw lamineerstapel te optimaliseren op het gebied van prestaties, kosten en schaalbaarheid. In tegenstelling tot fabrieken die alleen standaard siliciumstaal verwerken, zorgt onze expertise op het gebied van de verwerking van kobalt-ijzerlegeringen ervoor dat we de VACODUR-kwaliteit behouden. 49’s unieke eigenschappen bij elke stap. Dit is wat ons onderscheidt:

- Expertise in VACODUR? 49: We begrijpen de unieke verwerkingsvereisten van deze premium kobalt-ijzerlegering, van stempelen tot warmtebehandeling, om de magnetische en mechanische eigenschappen ervan te behouden.

- 100% maatwerk: Elke lamineerstapel is afgestemd op de CAD-ontwerpen, prestatiedoelen en volumebehoeften van uw motor. Er zijn geen one-size-fits-all oplossingen.

- Kwaliteitsborging: Strenge materiaalinspectie en nabewerkingstesten garanderen dat elke stapel voldoet aan VACODUR? 49’s specificaties en de vereisten van uw motor.

- Schaalbaarheid: Onze laserbind- en uiterst nauwkeurige stempelprocessen ondersteunen zowel prototypes in kleine volumes als productieruns in grote volumes, met consistente kwaliteit op elke schaal.

Op zoek naar een productiepartner?

Als u een krachtige elektromotor ontwerpt en VACODUR nodig heeft? 49 plaatmateriaal omgezet in precisielamineringsstapels, wij zijn er om u te helpen. Ons team van ingenieurs zal met u samenwerken om uw ontwerp te verfijnen, de verwerking te optimaliseren en een stack te leveren die het volledige potentieel van VACODUR ontgrendelt. 49. Vergroot de efficiëntie, vermogensdichtheid en betrouwbaarheid van uw motor.

Request a Technical ConsultationNeem nu contact met ons op om uw project te bespreken: deel uw motorspecificaties, CAD-ontwerpen en volumebehoeften, en wij zorgen voor een op maat gemaakte offerte en tijdlijn voor uw aangepaste VACODUR? 49 lamineerstapels. Laten we samen de volgende generatie hoogefficiënte elektromotoren bouwen.

Over Youyou-technologie

Youyou Technology Co., Ltd. is gespecialiseerd in de vervaardiging van zelfhechtende precisiekernen gemaakt van verschillende zachte magnetische materialen, waaronder zelfhechtend siliciumstaal, ultradun siliciumstaal en zelfhechtende speciale zachte magnetische legeringen. We maken gebruik van geavanceerde productieprocessen voor magnetische precisiecomponenten en bieden geavanceerde oplossingen voor zachte magnetische kernen die worden gebruikt in belangrijke vermogenscomponenten zoals krachtige motoren, hogesnelheidsmotoren, middenfrequentietransformatoren en reactoren.

De zelfhechtende precisiekernproducten van het bedrijf omvatten momenteel een reeks siliciumstalen kernen met stripdiktes van 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) en 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF), evenals speciale kernen van zachte magnetische legeringen, waaronder Hiperco 50 en VACODUR 49 en 1J22 en 1J50.