Pourquoi VACODUR ? Le matériau de 49 feuilles est idéal pour les piles de stratification de moteurs électriques

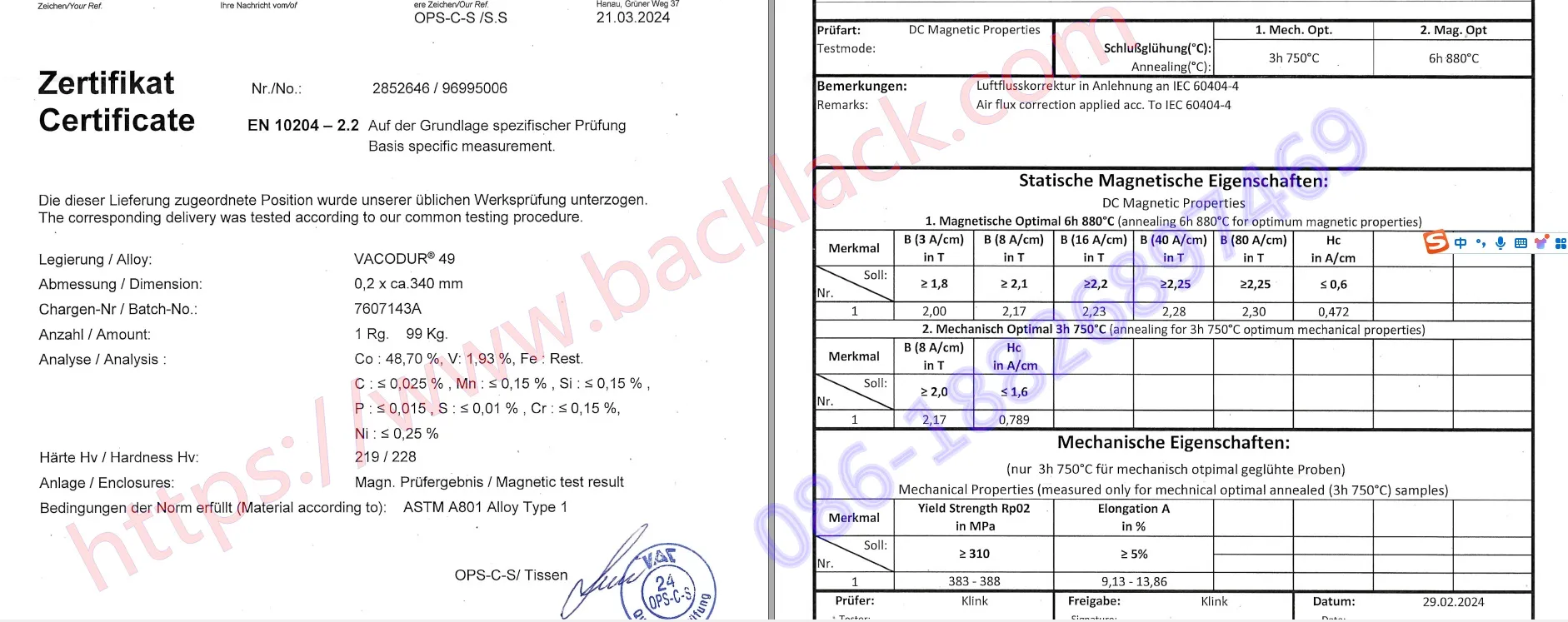

VACODUR? 49. Développé par Vacuumschmelze (VAC) et conforme aux normes ASTM A801-09 Alloy Type 1 et IEC 60404-8-6 F11, il s'agit d'un alliage cobalt-fer-vanadium (49 % Co, 2 % V, Fe équilibré avec ajouts de Nb) conçu pour surpasser l'acier au silicium standard dans les environnements de moteurs électriques les plus rigoureux. Ses propriétés uniques le rendent inégalé pour les piles de stratification qui nécessitent à la fois une excellence magnétique et une durabilité mécanique :

- Saturation magnétique exceptionnelle: Avec une polarisation de saturation allant jusqu'à 2,30 T (et 2,35 T à 40 kA/m), VACODUR? 49 permet une densité de flux plus élevée dans les noyaux du moteur. Cela signifie que des piles de stratification plus petites et plus légères peuvent fournir une puissance de sortie identique ou supérieure, ce qui est essentiel pour les moteurs compacts à haute densité de puissance des véhicules électriques, de l'aviation et des équipements industriels portables.

- Résistance mécanique réglable: Un avantage clé de VACODUR ? 49 est sa limite d'élasticité réglable, allant de 210 MPa à 400 MPa grâce à un traitement thermique contrôlé. Cela nous permet d'optimiser les tôles du stator et du rotor à partir de la même tôle : les tôles du stator sont traitées thermiquement pour des performances magnétiques, tandis que les tôles du rotor bénéficient d'une optimisation mécanique pour gérer des vitesses de rotation élevées (jusqu'à 50 000 tr/min dans certaines applications).

- Faibles pertes de base: Même à hautes fréquences (jusqu'à 1000 Hz), VACODUR ? 49 maintient de faibles pertes de fer spécifiques. Pour une tôle de 0,35 mm d'épaisseur à 1,5 T et 50 Hz, les pertes sont aussi faibles que 1,6 W/kg (magnétiquement optimisées), minimisant le gaspillage d'énergie et améliorant l'efficacité du moteur.

- Haute stabilité thermique: Avec une température de Curie de 950 �C, VACODUR ? 49 conserve ses propriétés magnétiques même dans les environnements de moteur à haute température, garantissant une fiabilité à long terme dans des conditions de fonctionnement difficiles.

Pour mieux illustrer VACODUR ? 49, nous avons compilé une comparaison directe avec l'acier au silicium non orienté standard (3 % Si), le matériau le plus courant pour les tôles de moteurs classiques. Ce tableau montre pourquoi VACODUR ? 49 est le choix supérieur pour les applications de moteurs électriques hautes performances et à haut rendement :

| Mesure de performance clé | VACODUR? Matériau de 49 feuilles | Acier au silicium non orienté standard (3 % Si) | VACODUR? 49 Avantage |

|---|---|---|---|

| Polarisation de saturation magnétique | Jusqu'à 2,30 T (2,35 T à 40 kA/m) | ~1,70 T | Densité de flux 35 % plus élevée pour des noyaux plus petits et plus puissants |

| Perte spécifique en fer (0,35 mm, 1,5 T, 50 Hz) | 1,6 W/kg (magnétiquement optimisé) | ~4,0 W/kg | Pertes de noyau réduites de 60 %, augmentant l'efficacité du moteur |

| Limite d'élasticité (réglable via traitement thermique) | 210C400 MPa | 180C250MPa | Résistance maximale 60 % plus élevée pour les rotors à haut régime |

| Curie Température | 950 °C | ~750 °C | Stabilité thermique 27 % plus élevée pour les environnements difficiles |

| Fréquence de fonctionnement maximale | Jusqu'à 1 000 Hz | Jusqu'à 500 Hz | Double la capacité de fréquence pour les moteurs à grande vitesse |

| Application typique | Groupes motopropulseurs EV, moteurs d'aviation, générateurs à grande vitesse | Moteurs industriels conventionnels, appareils à faible rendement | Idéal pour les conceptions de moteurs hautes performances de nouvelle génération |

Comparé à l'acier au silicium standard, c'est longtemps le cheval de bataille des tôles de moteur conventionnelles. VACODUR ? 49 élimine le compromis entre densité de puissance et efficacité. Pour les fabricants axés sur les moteurs électriques à haut rendement et les conceptions de moteurs légers, cela se traduit par des moteurs plus petits et plus fiables qui réduisent la consommation d'énergie et les coûts d'exploitation. Ce qui fait de VACODUR ? 49, le matériau de référence pour les noyaux de moteur de nouvelle génération.

Pour les fabricants axés sur les moteurs électriques à haut rendement et les conceptions de moteurs légers, VACODUR ? Le matériau en feuille 49 élimine le compromis entre puissance et taille, ce qui en fait le matériau de prédilection pour les noyaux de moteur de nouvelle génération.

Notre processus personnalisé : Transformer VACODUR ? Matériau de 49 feuilles dans des piles de stratification de précision

Traitement du VACODUR ? Le matériau en feuille 49 nécessite une expertise et un équipement spécialisés, quelque chose que notre usine a affiné au fil des années de fabrication de noyaux de moteur personnalisés. Nous suivons un processus rigoureux et personnalisé pour garantir que chaque pile de laminage préserve le VACODUR ? 49 et répond aux exigences uniques de votre moteur :

-

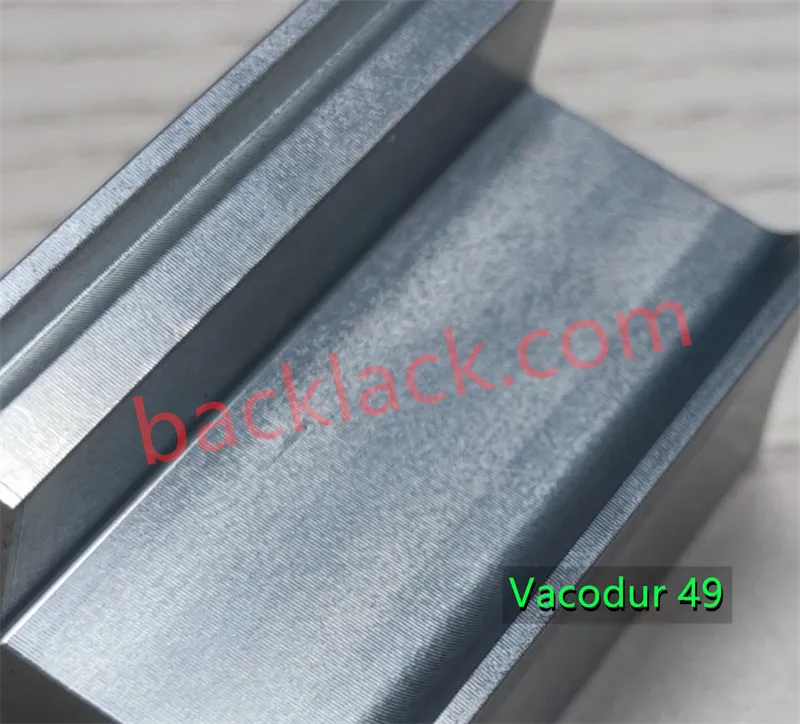

Approvisionnement et préparation de matériaux haut de gamme

Nous nous approvisionnons en VACODUR authentique ? 49 feuilles de matériau sous forme de bandes (épaisseur : 0,05C1 mm, largeur : 120C320 mm) pour garantir une qualité constante. Avant le traitement, nous inspectons chaque feuille pour détecter les défauts de surface, l'uniformité de l'épaisseur et la composition chimique, garantissant qu'elle répond aux normes strictes de VAC pour les alliages cobalt-fer. Cette étape est essentielle pour éviter les pertes de noyau causées par des incohérences matérielles.

-

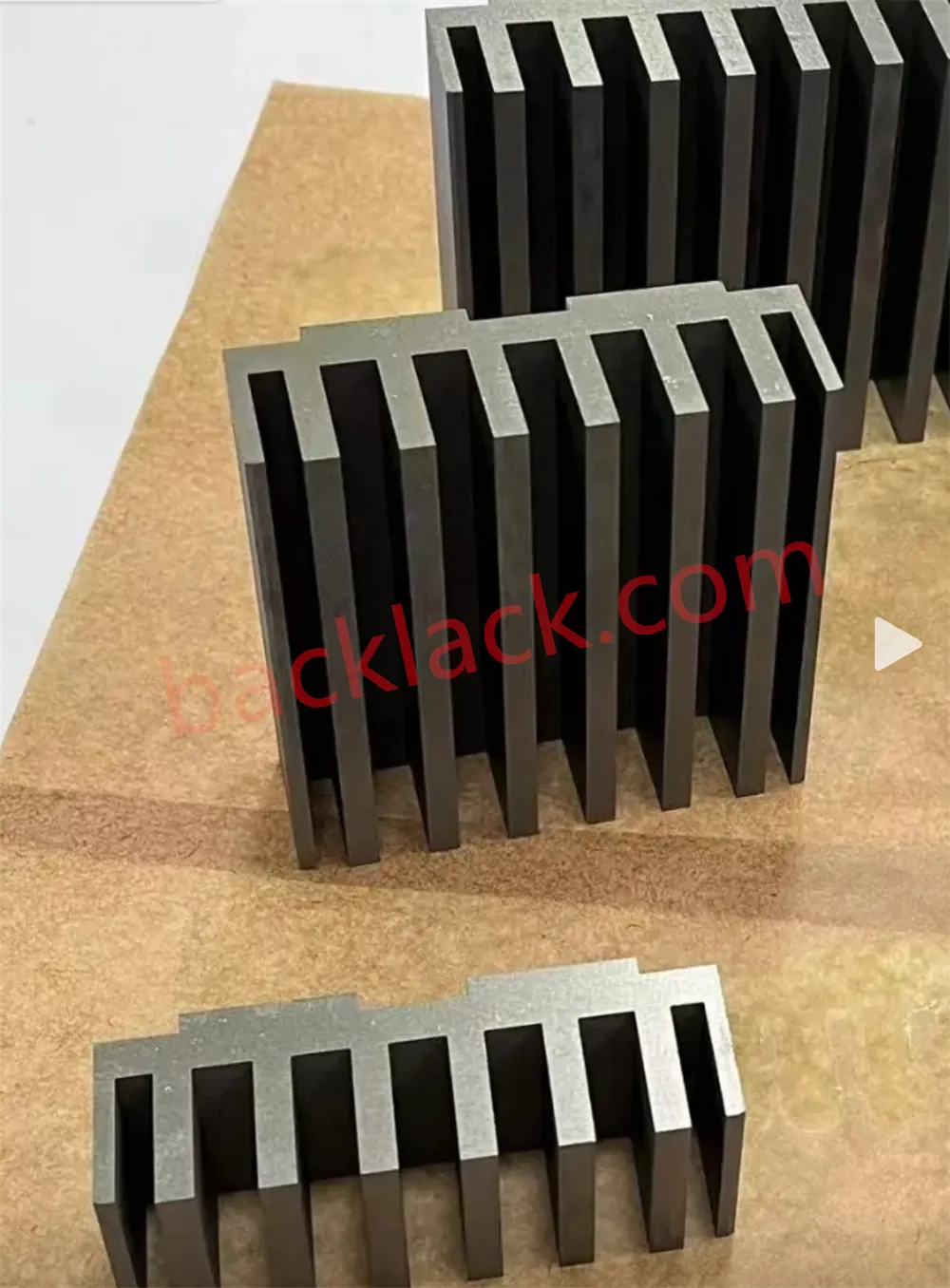

Estampage de précision

À l’aide d’équipements d’estampage de haute précision, nous découpons le VACODUR ? 49 feuilles en tôles individuelles (noyaux de stator et de rotor) basées sur vos conceptions CAO personnalisées. Notre processus d'estampage minimise le gaspillage de matériaux et maintient des tolérances dimensionnelles serrées, essentielles à l'alignement du laminage et à l'efficacité du moteur. Pour une utilisation optimale des matériaux, nous pouvons estamper les tôles du stator et du rotor en un seul processus, réduisant ainsi les coûts des commandes à volume élevé.

-

Traitement thermique sur mesure

Le traitement thermique est la clé pour débloquer VACODUR ? Le double potentiel magnétique et mécanique du 49. Nous utilisons des procédés de recuit spécialisés sous atmosphère d’hydrogène sec pour optimiser chaque type de stratification :

Stratifications magnétiquement optimisées (stators) : recuites à 880 °C pendant 6 heures pour minimiser la coercivité (jusqu'à 50 A/m) et maximiser la perméabilité (jusqu'à 18 000 °max).

Stratifications mécaniquement optimisées (rotors) : recuites à 750 °C pendant 3 heures pour augmenter la limite d'élasticité (jusqu'à 390 MPa) pour une résistance à la rotation à grande vitesse.

-

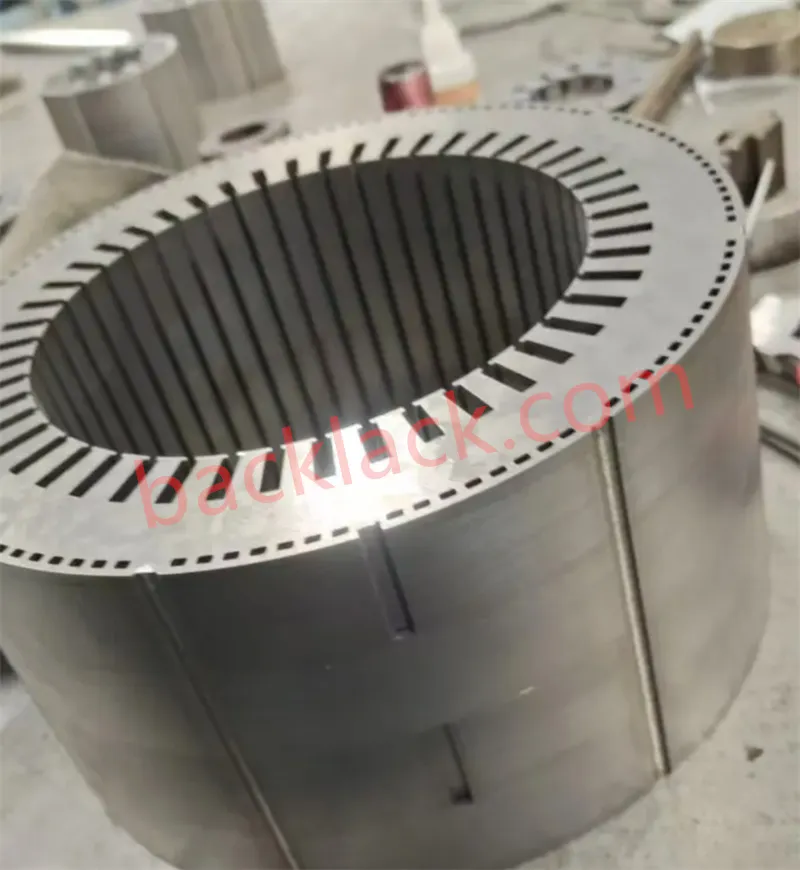

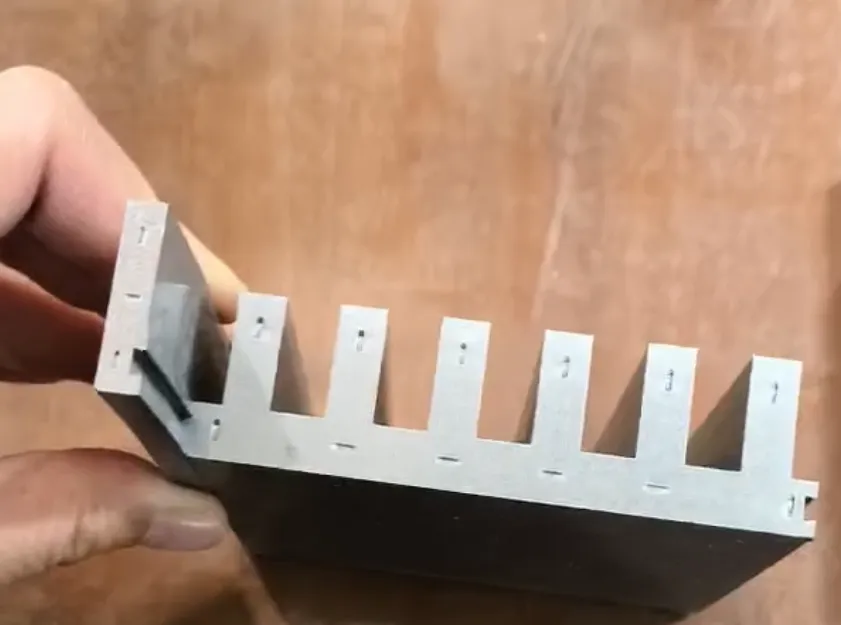

Empilage et collage de laminage

Nous empilons les tôles embouties avec précision et traitées thermiquement avec un alignement serré pour garantir un facteur de remplissage allant jusqu'à 98 %, réduisant ainsi les pertes par courants de Foucault et améliorant le transfert de flux magnétique. Pour le collage, nous utilisons le liage au laser (un processus évolutif et rentable pour les commandes à gros volume) ou le collage, en fonction des exigences de votre moteur. La liaison au laser crée des joints internes qui améliorent la cohésion de la pile tout en réduisant le nombre de points de liaison par rapport au poinçonnage traditionnel.

-

Contrôle qualité et tests

Chaque VACODUR ? La pile de stratification 49 est soumise à des tests rigoureux avant livraison : performances magnétiques (densité de flux, perte de noyau), précision dimensionnelle, hauteur de pile et résistance mécanique. Nous effectuons également des inspections visuelles pour garantir l'absence de dommages ou de désalignement du laminage, garantissant ainsi que votre pile s'intègre parfaitement dans votre ensemble moteur électrique.

Applications : VACODUR? 49 piles de stratification pour moteurs électriques hautes performances

Notre VACODUR sur mesure ? Les fabricants de moteurs électriques de tous les secteurs qui exigent les plus hautes performances font confiance à 49 piles de stratification. Les applications clés incluent :

Moteurs et générateurs électriques à grande vitesse

Idéal pour les machines à réluctance synchrone et autres conceptions fonctionnant à 5 000 à 50 000 tr/min, où la résistance mécanique et les faibles pertes de noyau sont essentielles.

Entraînements électriques automobiles

Les groupes motopropulseurs EV et HEV bénéficient du VACODUR ? La haute densité de puissance et la conception légère du 49 améliorent la portée et l'efficacité.

Moteurs aéronautiques et aérospatiaux

La stabilité thermique et la fiabilité de l'alliage le rendent parfait pour les systèmes moteurs d'avions et d'engins spatiaux.

Moteurs industriels à haut rendement

Moteurs pour pompes, compresseurs et équipements de fabrication, où la réduction des pertes d'énergie se traduit par une réduction des coûts d'exploitation.

Pourquoi choisir notre usine pour votre VACODUR ? 49 Besoins en matière de pile de laminage ?

En tant qu'usine spécialisée dans le traitement sur mesure des noyaux de moteurs, nous ne traitons pas seulement le VACODUR ? Matériau en feuilles de 49 : nous collaborons avec vous pour optimiser la conception de votre pile de laminage en termes de performances, de coût et d'évolutivité. Contrairement aux usines qui manipulent uniquement de l'acier au silicium standard, notre expertise dans le traitement des alliages cobalt-fer garantit que nous préservons le VACODUR ? Les propriétés uniques de 49 à chaque étape. Voici ce qui nous distingue :

- Une expertise en VACODUR ? 49: Nous comprenons les exigences de traitement uniques de cet alliage cobalt-fer haut de gamme, de l'emboutissage au traitement thermique, pour préserver ses propriétés magnétiques et mécaniques.

- 100% Personnalisation: Chaque pile de stratification est adaptée aux conceptions CAO de votre moteur, à vos objectifs de performances et à vos besoins en volume ; il n'y a pas de solution universelle.

- Assurance qualité: Une inspection stricte des matériaux et des tests de post-traitement garantissent que chaque pile est conforme à VACODUR ? 49 et les exigences de votre moteur.

- Évolutivité: Nos processus de liaison laser et d'estampage de haute précision prennent en charge à la fois les prototypes à faible volume et les séries de production à haut volume, avec une qualité constante à chaque échelle.

Vous recherchez un partenaire de fabrication ?

Si vous concevez un moteur électrique haute performance et avez besoin de VACODUR ? 49 feuilles transformées en piles de plastification de précision, nous sommes là pour vous aider. Notre équipe d'ingénieurs travaillera avec vous pour affiner votre conception, optimiser le traitement et fournir une pile qui libère tout le potentiel de VACODUR ? 49 en améliorant l'efficacité, la densité de puissance et la fiabilité de votre moteur.

Request a Technical ConsultationContactez-nous maintenant pour discuter de votre projet : partagez vos spécifications de moteur, vos conceptions CAO et vos besoins en volume, et nous vous fournirons un devis et un calendrier sur mesure pour votre VACODUR personnalisé ? 49 piles de plastification. Bâtissons ensemble la prochaine génération de moteurs électriques à haut rendement.

À propos de la technologie Youyou

Youyou Technology Co., Ltd. se spécialise dans la fabrication de noyaux de précision auto-liants fabriqués à partir de divers matériaux magnétiques doux, notamment l'acier au silicium auto-liant, l'acier au silicium ultra-mince et les alliages magnétiques doux spéciaux auto-liants. Nous utilisons des processus de fabrication avancés pour les composants magnétiques de précision, fournissant des solutions avancées pour les noyaux magnétiques doux utilisés dans les composants de puissance clés tels que les moteurs hautes performances, les moteurs à grande vitesse, les transformateurs moyenne fréquence et les réacteurs.

Les produits de base de précision auto-liants de la société comprennent actuellement une gamme de noyaux en acier au silicium avec des épaisseurs de bande de 0,05 mm(ST-050), 0,1 mm(10JNEX900/ST-100), 0,15 mm, 0,2 mm(20JNEH1200/20HX1200/B20AV1200/20CS1200HF) et 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), ainsi que des noyaux spéciaux en alliage magnétique doux, notamment Hiperco 50 et VACODUR 49 et 1J22 et 1J50.