Hvorfor VACODUR? 49 arkmateriale er ideelt for elektriske motorlamineringsstabler

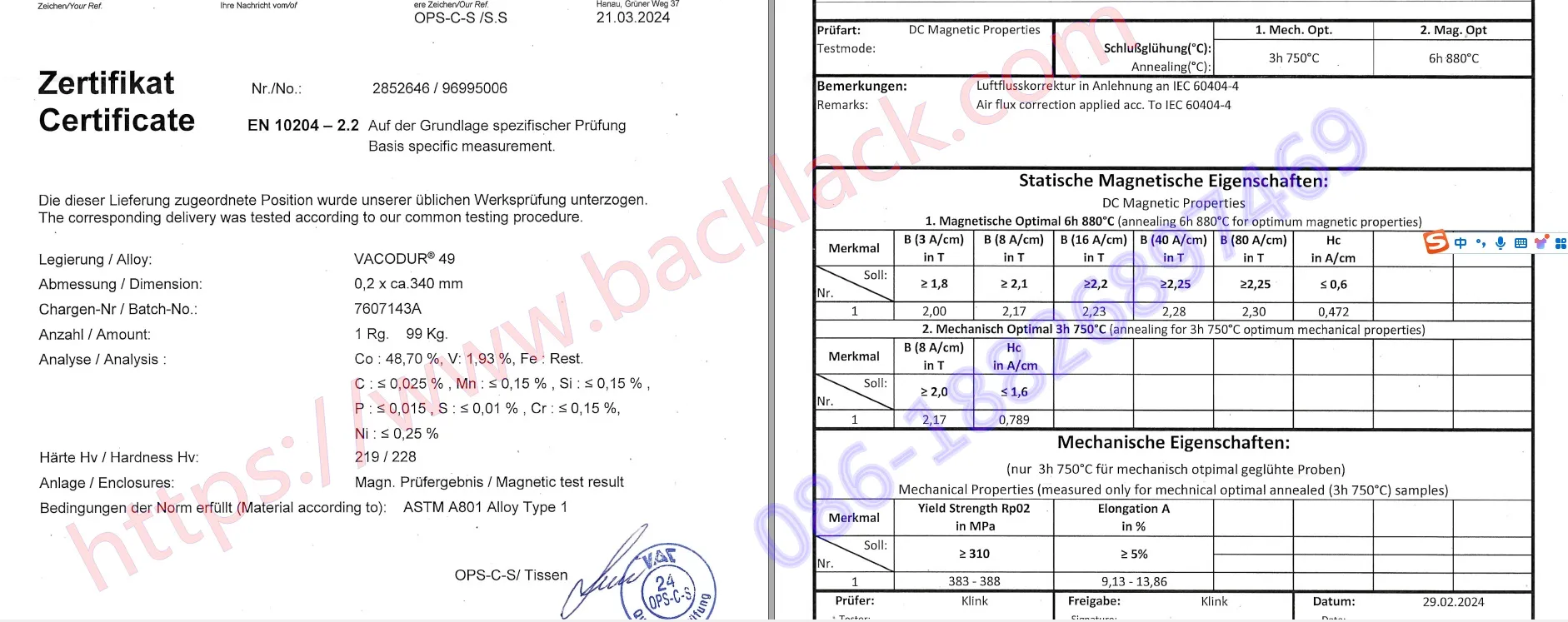

VACODUR? 49, utviklet av Vacuumschmelze (VAC) og i samsvar med ASTM A801-09 Alloy Type 1 og IEC 60404-8-6 F11-standarder, er en kobolt-jern-vanadium-legering (49% Co, 2% V, balansert Fe med Nb-stål utover de mest elektriske silisium-tilsetningene i motoren) som er konstruert for de mest rigge elektriske miljøene. Dens unike egenskaper gjør den uovertruffen for lamineringsstabler som krever både magnetisk fortreffelighet og mekanisk holdbarhet:

- Eksepsjonell magnetisk metning: Med en metningspolarisering på opptil 2,30 T (og 2,35 T ved 40 kA/m), VACODUR? 49 muliggjør høyere flukstetthet i motorkjerner. Dette betyr at mindre, lettere lamineringsstabler kan levere samme eller høyere effekt – kritisk for kompakte motorer med høy effekttetthet i elbiler, luftfart og bærbart industrielt utstyr.

- Justerbar mekanisk styrke: En viktig fordel med VACODUR? 49 er dens justerbare flytegrensen, fra 210 MPa til 400 MPa gjennom kontrollert varmebehandling. Dette lar oss optimere stator- og rotorlamineringer fra samme ark: statorlamineringer varmebehandles for magnetisk ytelse, mens rotorlamineringer får en mekanisk optimalisering for å håndtere høye rotasjonshastigheter (opptil 50 000 RPM i enkelte applikasjoner).

- Lave kjernetap: Selv ved høye frekvenser (opptil 1000 Hz), VACODUR? 49 opprettholder lave spesifikke jerntap. For et 0,35 mm tykt ark ved 1,5 T og 50 Hz er tapene så lave som 1,6 W/kg (magnetisk optimalisert), noe som minimerer energisløsing og forbedrer motorens effektivitet.

- Høy termisk stabilitet: Med en Curie-temperatur på 950 �C, VACODUR? 49 beholder sine magnetiske egenskaper selv i motormiljøer med høy temperatur, noe som sikrer langsiktig pålitelighet under tøffe driftsforhold.

For bedre å illustrere VACODUR? 49s fordeler har vi satt sammen en direkte sammenligning med standard ikke-orientert silisiumstål (3 % Si) – det vanligste materialet for konvensjonelle motorlamineringer. Denne tabellen fremhever hvorfor VACODUR? 49 er det overlegne valget for høyytelses, høyeffektive elektriske motorapplikasjoner:

| Nøkkelytelsesberegning | VACODUR? 49 Arkmateriale | Standard ikke-orientert silisiumstål (3 % Si) | VACODUR? 49 Fordel |

|---|---|---|---|

| Magnetisk metningspolarisering | Opptil 2,30 T (2,35 T ved 40 kA/m) | ~1,70 T | 35 % høyere flukstetthet for mindre, kraftigere kjerner |

| Spesifikt jerntap (0,35 mm, 1,5 T, 50 Hz) | 1,6 W/kg (magnetisk optimalisert) | ~4,0 W/kg | 60 % lavere kjernetap, øker motoreffektiviteten |

| Avkastningsstyrke (kan justeres via varmebehandling) | 210C400 MPa | 180C250 MPa | 60 % høyere maksimal styrke for rotorer med høy RPM |

| Curie temperatur | 950 �C | ~750 �C | 27 % høyere termisk stabilitet for tøffe miljøer |

| Maksimal driftsfrekvens | Opp til 1000 Hz | Opptil 500 Hz | Dobler frekvenskapasiteten for høyhastighetsmotorer |

| Typisk applikasjon | EV-drivlinjer, luftfartsmotorer, høyhastighetsgeneratorer | Konvensjonelle industrimotorer, laveffektive apparater | Ideell for neste generasjons motordesign med høy ytelse |

Sammenlignet med standard silisiumstål�lang arbeidshesten til konvensjonelle motorlamineringer�VACODUR? 49 eliminerer avveiningen mellom effekttetthet og effektivitet. For produsenter som fokuserer på høyeffektive elektriske motorer og lette motordesigner, betyr dette mindre, mer pålitelige motorer som reduserer energiforbruket og driftskostnadene, noe som gjør VACODUR? 49 materialet for neste generasjons motorkjerner.

For produsenter som fokuserer på høyeffektive elektriske motorer og lettvektsmotordesign, VACODUR? 49-arks materiale eliminerer avveiningen mellom kraft og størrelse, noe som gjør det til det beste materialet for neste generasjons motorkjerner.

Vår tilpassede prosess: Vil du gjøre VACODUR? 49 arkmateriale til presisjonslamineringsstabler

Behandler VACODUR? 49-arkmateriale krever spesialisert ekspertise og utstyr – noe fabrikken vår har foredlet gjennom mange år med spesialtilpasset motorkjerneproduksjon. Vi følger en streng, skreddersydd prosess for å sikre at hver lamineringsstabel bevarer VACODUR? 49s eksepsjonelle egenskaper og oppfyller motorens unike krav:

-

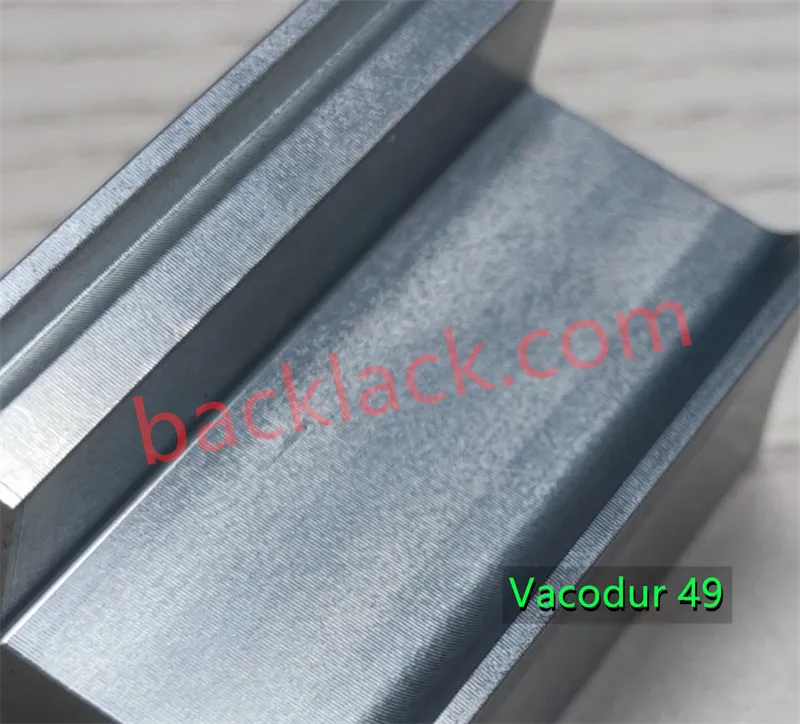

Innkjøp og forberedelse av førsteklasses materiale

Vi henter autentisk VACODUR? 49 arkmateriale i stripeform (tykkelse: 0,05C1 mm, bredde: 120C320 mm) for å garantere jevn kvalitet. Før bearbeiding inspiserer vi hvert ark for overflatedefekter, jevnhet i tykkelse og kjemisk sammensetning for å sikre at det oppfyller VACs strenge standarder for kobolt-jernlegeringer. Dette trinnet er avgjørende for å unngå kjernetap forårsaket av materielle inkonsekvenser.

-

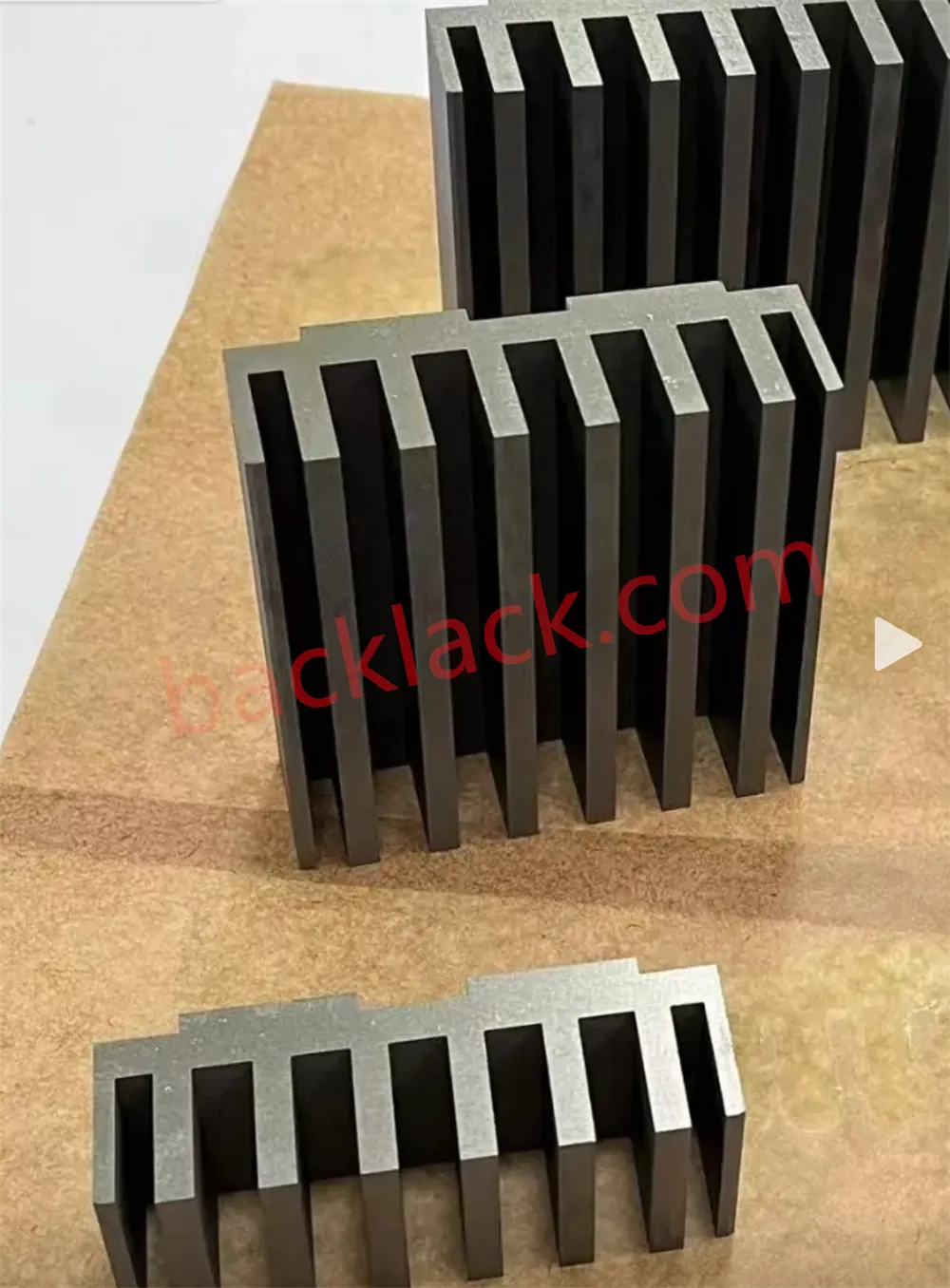

Presisjonsstempling

Ved å bruke høypresisjonsstemplingsutstyr kutter vi VACODUR? 49 ark i individuelle lamineringer (stator- og rotorkjerner) basert på dine tilpassede CAD-design. Stemplingsprosessen vår minimerer materialavfall og opprettholder stramme dimensjonstoleranser som er kritiske for lamineringsinnretting og motoreffektivitet. For optimal materialutnyttelse kan vi stemple stator- og rotorlamineringer i en enkelt prosess, noe som reduserer kostnadene for bestillinger med store volum.

-

Skreddersydd varmebehandling

Varmebehandling er nøkkelen til å låse opp VACODUR? 49's doble magnetiske og mekaniske potensial. Vi bruker spesialiserte glødeprosesser i en tørr hydrogenatmosfære for å optimalisere hver lamineringstype:

Magnetisk optimaliserte lamineringer (statorer): Glødet ved 880 �C i 6 timer for å minimere tvangsevnen (ned til 50 A/m) og maksimere permeabiliteten (opptil 18 000 �max).

Mekanisk optimaliserte lamineringer (rotorer): Glødet ved 750 �C i 3 timer for å øke flytestyrken (opptil 390 MPa) for høyhastighets rotasjonsmotstand.

-

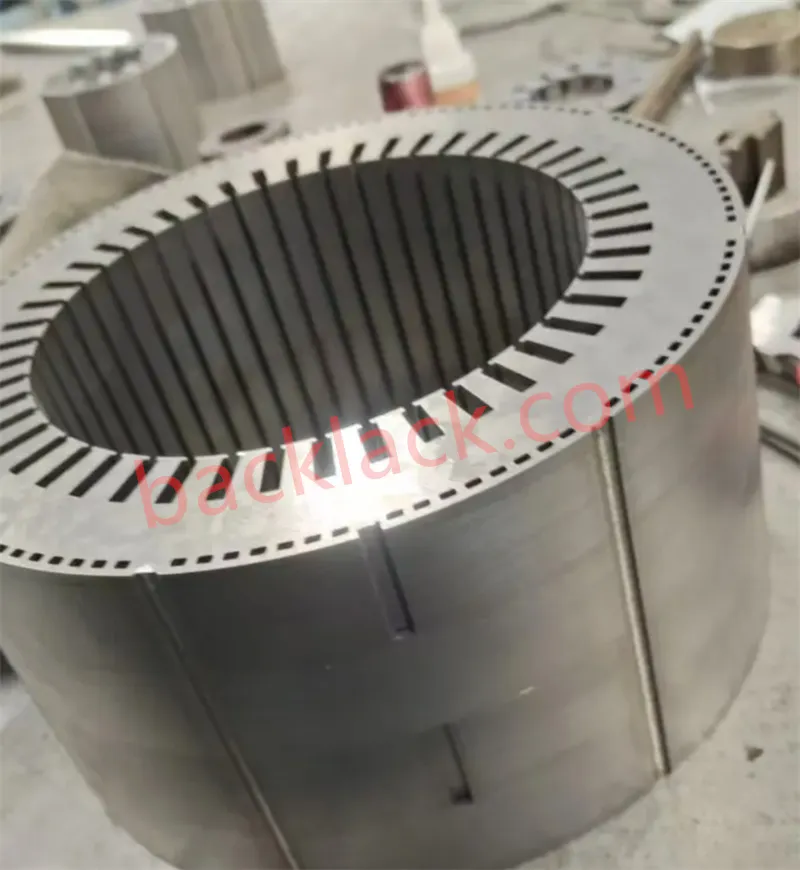

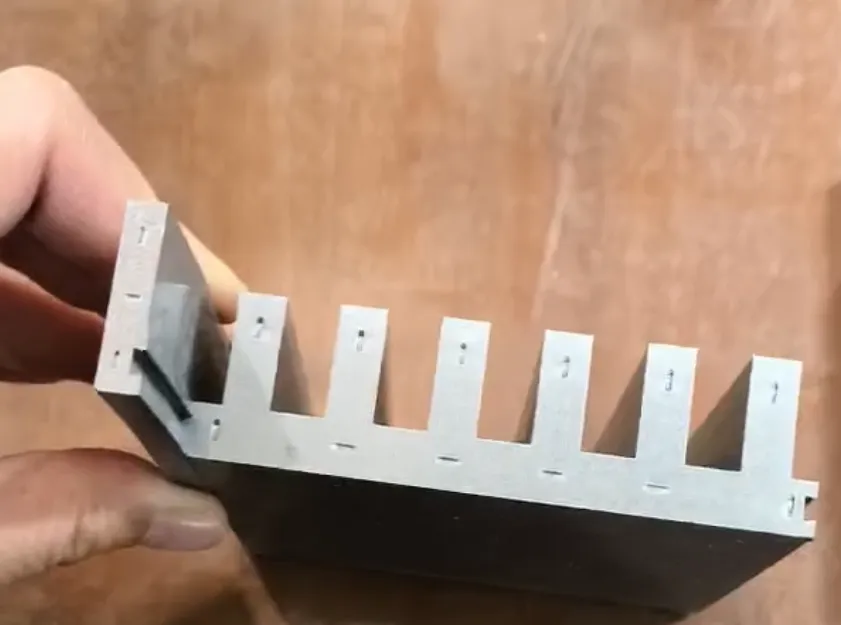

Lamineringsstabling og liming

Vi stabler de presisjonsstemplede, varmebehandlede lamineringene med tett justering for å sikre en fyllfaktor på opptil 98 %, noe som reduserer virvelstrømstap og forbedrer magnetisk fluksoverføring. For liming bruker vi laserbinding (en skalerbar, kostnadseffektiv prosess for store bestillinger) eller limbinding, avhengig av motorens krav. Laserbinding skaper innvendige skjøter som forbedrer stabelkohesjonen samtidig som det reduserer antall bindepunkter sammenlignet med tradisjonell stansing.

-

Kvalitetskontroll og testing

Hver VACODUR? 49-lamineringsstabelen gjennomgår strenge tester før levering: magnetisk ytelse (flukstetthet, kjernetap), dimensjonsnøyaktighet, stabelhøyde og mekanisk styrke. Vi utfører også visuelle inspeksjoner for å sikre at ingen lamineringsskader eller feiljusteringer garanterer at stabelen din integreres sømløst i den elektriske motorenheten.

Bruksområder: VACODUR? 49 Lamineringsstabler for høyytelses elektriske motorer

Vår tilpassede VACODUR? 49 lamineringsstabler er klarert av produsenter av elektriske motorer på tvers av bransjer som krever den høyeste ytelsen. Nøkkelapplikasjoner inkluderer:

Høyhastighets elektriske motorer og generatorer

Ideell for synkrone reluktansmaskiner og andre design som opererer ved 5000C50000 RPM, der mekanisk styrke og lave kjernetap er kritiske.

Elektriske stasjoner for biler

EV- og HEV-drivlinjer drar nytte av VACODUR? 49�s høye effekttetthet og lette design, forbedrer rekkevidden og effektiviteten.

Luftfarts- og romfartsmotorer

Legeringens termiske stabilitet og pålitelighet gjør den perfekt for motorsystemer for fly og romfartøy.

Industrielle høyeffektive motorer

Motorer for pumper, kompressorer og produksjonsutstyr, der reduserte energitap gir lavere driftskostnader.

Hvorfor velge vår fabrikk for din VACODUR? 49 Behov for lamineringsstabel?

Som en spesialisert fabrikk for spesialbehandling av motorkjerne, behandler vi ikke bare VACODUR? 49-arkmateriale�vi samarbeider med deg for å optimalisere lamineringsstabeldesignet for ytelse, kostnader og skalerbarhet. I motsetning til fabrikker som kun håndterer standard silisiumstål, sikrer vår ekspertise innen bearbeiding av kobolt-jernlegeringer at vi bevarer VACODUR? 49s unike egenskaper gjennom hvert trinn. Her er det som skiller oss ut:

- Kompetanse innen VACODUR? 49: Vi forstår de unike prosesseringskravene til denne førsteklasses kobolt-jernlegeringen, fra stempling til varmebehandling, for å bevare dens magnetiske og mekaniske egenskaper.

- 100 % tilpasning: Hver lamineringsstabel er skreddersydd til motorens CAD-design, ytelsesmål og volumbehov - ingen løsninger som passer for alle.

- Kvalitetssikring: Streng materialinspeksjon og etterbehandlingstesting sikrer at hver stabel oppfyller VACODUR? 49s spesifikasjoner og motorens krav.

- Skalerbarhet: Våre laserbindings- og høypresisjonsstemplingsprosesser støtter både lavvolumprototyper og høyvolumproduksjonskjøringer, med jevn kvalitet i alle skalaer.

Ser du etter en produksjonspartner?

Hvis du designer en høyytelses elektrisk motor og trenger VACODUR? 49 arkmateriale forvandlet til presisjonslamineringsstabler, vi er her for å hjelpe. Vårt team av ingeniører vil samarbeide med deg for å avgrense designet ditt, optimalisere behandlingen og levere en stabel som frigjør det fulle potensialet til VACODUR? 49�øker motorens effektivitet, krafttetthet og pålitelighet.

Request a Technical ConsultationKontakt oss nå for å diskutere prosjektet ditt: del dine motorspesifikasjoner, CAD-design og volumbehov, så gir vi et skreddersydd tilbud og tidslinje for din tilpassede VACODUR? 49 lamineringsstabler. La oss bygge neste generasjon høyeffektive elektriske motorer sammen.

Om Youyou-teknologi

Youyou Technology Co., Ltd. spesialiserer seg på produksjon av selvbindende presisjonskjerner laget av forskjellige myke magnetiske materialer, inkludert selvbindende silisiumstål, ultratynt silisiumstål og selvbindende spesialmyke magnetiske legeringer. Vi bruker avanserte produksjonsprosesser for magnetiske presisjonskomponenter, og tilbyr avanserte løsninger for myke magnetiske kjerner som brukes i viktige kraftkomponenter som høyytelsesmotorer, høyhastighetsmotorer, mellomfrekvente transformatorer og reaktorer.

Selskapet selvbindende presisjonskjerneprodukter inkluderer for tiden en rekke silisiumstålkjerner med strimmeltykkelser på 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200HF1200/B000/B1000/B/B) 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), samt spesialkjeder av myk magnetisk legering inkludert Hiperco 50 og VACODUR 49 og 1J22 og 1J50.